当实验室里0.1平方厘米的钙钛矿电池效率突破31%时,某企业量产线上1.2 米×2.4米的组件效率却始终徘徊在18%-20%——这组对比数据,道出了钙钛矿产业化最现实的困境。量产工艺优化,作为三大核心瓶颈的 “最后一公里”,正考验着技术从实验室数据到产业价值的转化能力。

工艺适配

实验室技术与量产设备的“兼容难题”

实验室依赖的旋涂法在量产线面前早已力不从心。某钙钛矿企业曾将实验室工艺直接移植到卷对卷生产设备,结果薄膜厚度偏差超过5%,电池效率一致性下降15%,最终不得不暂停产线改造。

量产工艺的首要挑战在于设备兼容性。狭缝涂布、喷墨打印等量产技术,需要与钙钛矿前驱体溶液的粘度、干燥速率精准匹配。以某企业的喷墨打印产线为例,50μm的喷嘴直径与200-500nm的钙钛矿晶粒尺寸存在尺度差异,初期生产时膜层针孔缺陷率高达30%,后来通过调整溶液固含量从15%降至12%、打印速度从1m/min 提升至 1.5m/min等12项参数,才将缺陷率控制在5%以内。

成本控制

从“克级”到“吨级”的材料成本博弈

实验室里1克99.99%纯度的钙钛矿原料成本可忽略不计,但当量产需求达到吨级,成本就成了绕不开的坎。某材料厂商测算显示,若将铅基钙钛矿纯度从99.99% 降至99.9%,每吨成本可降低30万元,虽会导致效率下降0.8%,但度电成本反而降低0.02元/千瓦时。

这种“性能与成本的平衡术” 体现在工艺细节中。某企业通过优化退火温度曲线,将有机胺添加剂用量从8%降至5%,单吨原料成本减少 12万元;另一团队研发的溶剂回收装置,可回收70%的挥发溶剂,年节省原料成本超200万元的同时,还降低了废气处理压力。

良率提升

量产线上的“微米级” 精度之战

在量产场景中,1.2米×2.4米的组件只要出现一个0.5mm的针孔,就可能整片报废。某企业中试线数据显示,良率从70%提升至90%时,单位制造成本直接下降25%,这意味着每条年产1GW的产线可增加利润超3亿元。

良率提升的核心是工艺稳定性控制。某量产线将环境湿度严格稳定在30±5%,涂布速度波动控制在0.5m/min以内,传送辊平行度偏差压缩至0.1mm/m——这些微米级的精度要求,倒逼生产线引入200多个传感器实时监测,通过AI算法动态调整参数,使单日良率波动从±8%收窄至±3%。

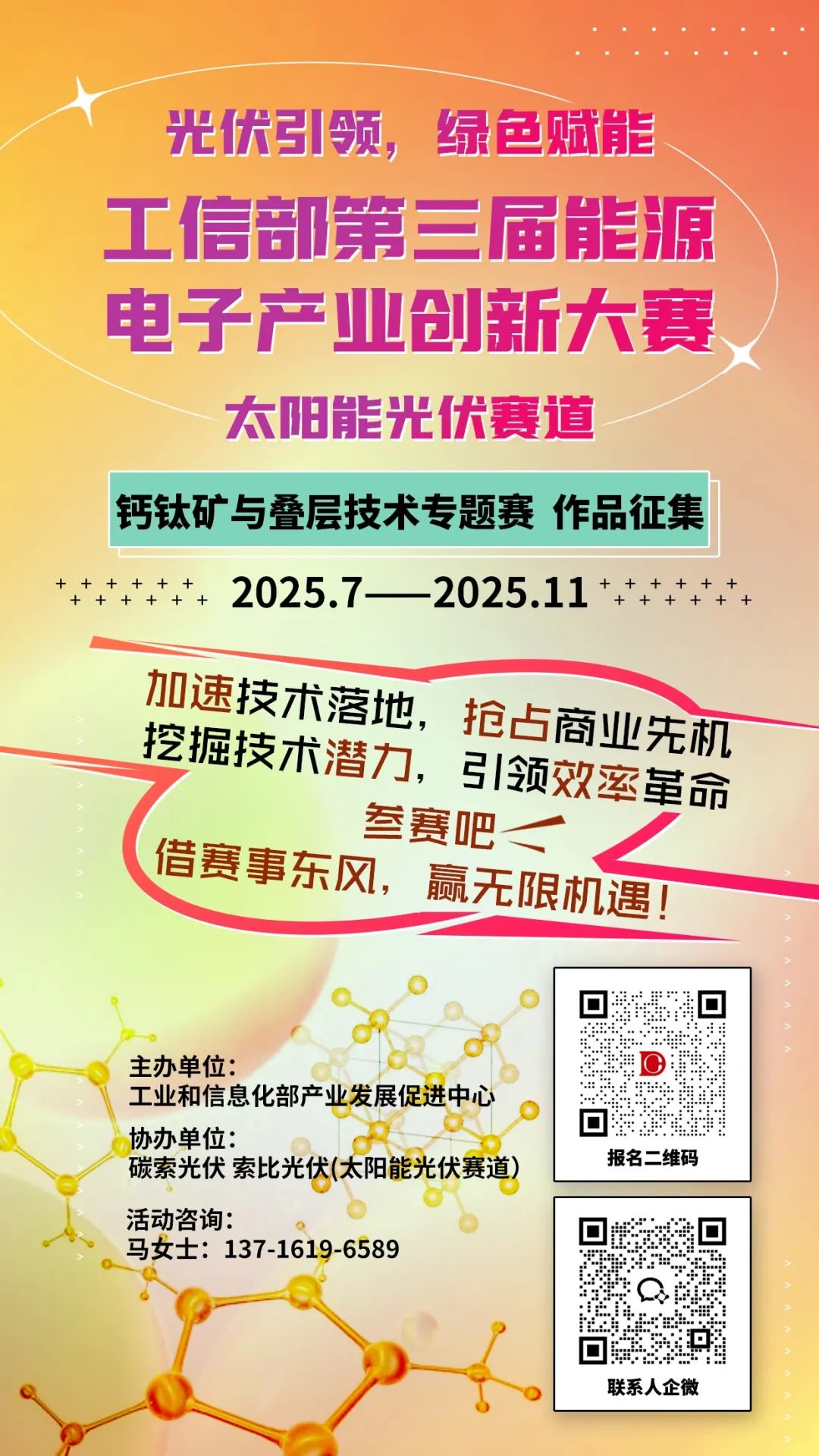

这些真实存在的工艺难题,正等待着更具突破性的解决方案。正在进行的工信部第三届能源电子产业创新大赛——“钙钛矿与叠层技术专题赛”针对核心瓶颈之一——量产工艺向全球寻求最后一公里的解决方案!

如果你在量产工艺优化上有成熟的技术方案—— 无论是能提升兼容性的设备改造、可降低成本的材料创新,还是能稳定良率的智能控制算法,欢迎加入这场赛事。在这里,你的技术创新可能直接转化为产线的实际效益,推动钙钛矿从实验室走向千家万户的屋顶,让绿色能源的成本门槛再降一级。

结语

产业化不是终点,而是能源革命的起点

从实验室的1cm²到产线的1㎡,从论文里的“理想曲线”到电站中的“度电成本”——钙钛矿的产业化之路,需要每一个你的参与。点击报名,点击报名,用技术跨越“死亡谷”,让你的方案接受产业的检验,成为改写光伏格局的关键力量。

索比光伏网 https://news.solarbe.com/202508/22/50006721.html