单一规格的熔丝无法适应当前主流组件

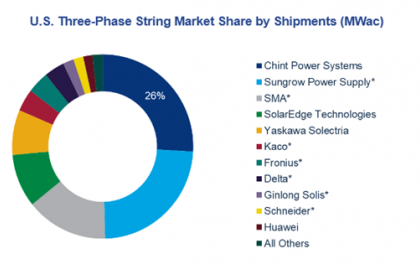

现在市面上主流厂家的双面组件最大反向承受电流能力有15A和20A两种,如下图所示。这时直流汇流箱或内置熔丝的组串式逆变器无论选择哪种熔丝规格都无法适配另外一种规格的组件,即内置20A的熔丝,将无法保护15A的组件;内置15A熔丝又将因为工作电流大而频繁熔断。

两个主流双面厂家的最大保险丝额定电流

更精细化的设计, 业内唯一一款精准的双面组件电站设计工具

如前文所述,双面组件综合功率受项目地辐照资源、地面反射率等众多因素影响,导致双面组件在不同项目的实际输出功率差异很大。

这就要求设计人员不能一刀切地照搬组件串并联和逆变器的配置,而应该根据具体项目来精细设计。即便是相同地方,因场景不同方案也需要精细化设计。因此,双面组件系统方案较常规组件变化更多。如果要将所有影响因素都考虑到,双面组件系统的设计方案将多达10000种以上。此时按照经验和常规设计已经无法准确而快速地获取最优的系统设计,需要更专业的双面组件设计工具来辅助。

一般来讲,双面组件的发电量评估需要建立相应的物理模型。NREL、美国圣地亚国家实验室以及德国Fraunhofer ISE的研究人员在这方面做了大量研究,他们着重研究了Ray-tracing和veiw-factor两个模型,可以较为准确地描述双面组件来自背面的增益。这两个模型基于3D建模,尽管能够呈现更多细节,但算法比较复杂,运算起来也比较耗时,不符合工程应用的实际需求。

华为在这两个模型的基础上进行了简化和优化,推出了业内领先的基于2D物理模型(如图6所示)的设计利器——双面组件系统智能设计工具:它可以在计算速度和设计细节之间找到平衡点,准确而快速地计算双面组件系统的最佳配置。

图6 双面组件背面受到辐照的2D模型示意图

智能双面组件设计工具,融合全场景、自适应、自学习的智能控制算法,可以精准输出最优设计方案,较采用常规设计方法的方案发电量提升3%以上,是当前业内唯一一款精准的双面组件电站设计工具,已被大量实际数据验证。

最后,双面组件IV曲线的复杂性使组串故障智能诊断容易误判,反而引起运维的不便。最新的华为智能光伏IV诊断功能2.0,采用了全新的智能组串诊断算法,它基于大数据分析和AI算法,能够自主学习、自我进化,在内置数据库的基础上快速掌握各类组件的输入输出特性曲线并自动过滤引起误判的噪声,可全面支持双面组件,是双面组件电站运营维护的最佳选择。

综上,将智能光伏与当前主流逆变器解决方案进行对比分析,见下表。

表3:双面组件场景各解决方案对比表

03双面组件+最佳逆变器应用案例

输入电流更大、效率最高、业内唯一的双面智能设计工具、“双面组件+跟踪支架”智能融合控制算法、业内最高效的组件MPP智能追踪算法以及安全可靠的无熔丝设计,这五大智能法宝使得华为逆变器成为当之无愧的双面组件最佳搭档。

>

> >

>