通讯作者:郑州张懿强

有机 - 无机杂化钙钛矿太阳能电池(PSCs)是最具发展潜力的光伏技术之一,但不受控的结晶过程会导致薄膜形貌不佳且缺陷大量存在,这严重制约了其性能提升。

本研究引入碳酸二苯酯(DPC)作为双功能分子调节剂,可同时调控 FAPbI₃薄膜的成核与生长过程。通过羰基 - Pb²⁺共价配位与芳香环 π-Pb²⁺非共价相互作用的协同效应,DPC 促进 PbI₂发生可控预聚集以降低成核势垒,同时其与前驱体的强结合作用可延缓后续晶体生长。

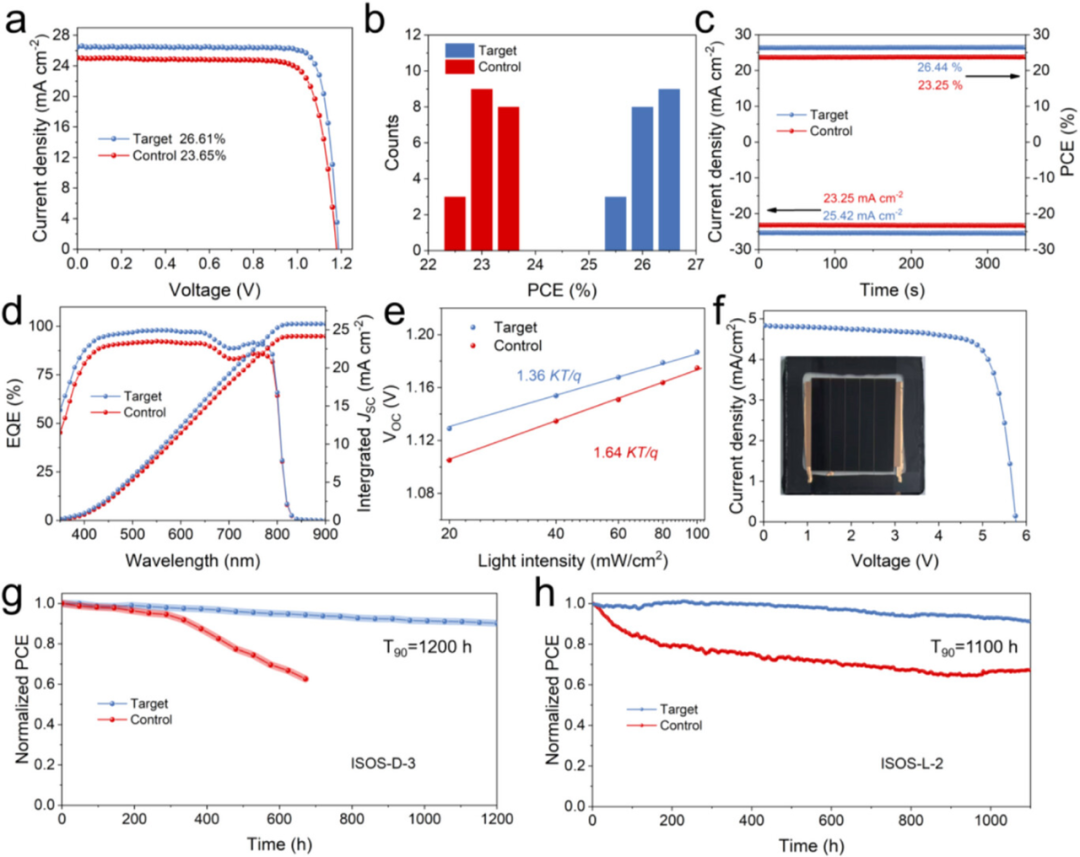

这种协同调控策略最终获得了晶粒均匀、尺寸大且缺陷密度显著降低的钙钛矿薄膜。结果表明,经 DPC 修饰的钙钛矿太阳能电池冠军光电转换效率(PCE)达到 26.61%(认证效率 26.21%),优于对照组器件(23.65%);具有可扩展性的迷你组件(活性面积 14.0 cm²)效率达到 21.24%。

此外,DPC 修饰的器件展现出优异的稳定性:在 ISOS-D-3 加速老化条件下储存 1200 小时后,仍能保持初始效率的 90% 以上;按照 ISOS-L-2 协议进行 1100 小时最大功率点跟踪测试后,性能同样稳定。

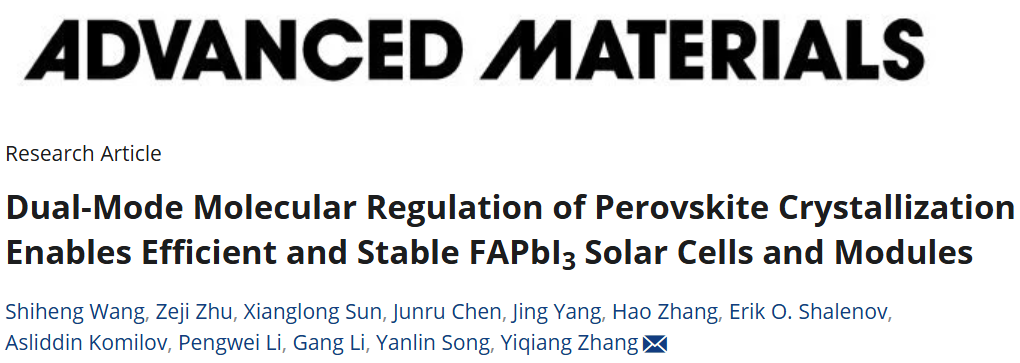

图 1 钙钛矿薄膜的结晶动力学

a) 钙钛矿薄膜沉积过程示意图b) 含与不含 DPC 的 PbI₂前驱体溶液的动态光散射(DLS)测试结果c) 含与不含 DPC 的 PbI₂湿膜的 X 射线衍射(XRD)图谱d) 不含 DPC、e) 含 DPC 的 PbI₂溶液在 FAI 与 PbI₂比例递增时的紫外 - 可见吸收光谱f) 对照组、g) 目标组(DPC 修饰)钙钛矿薄膜在退火过程中的原位紫外 - 可见吸收光谱h) 对照组、i) 目标组(DPC 修饰)钙钛矿薄膜在退火过程中的原位光致发光(PL)光谱

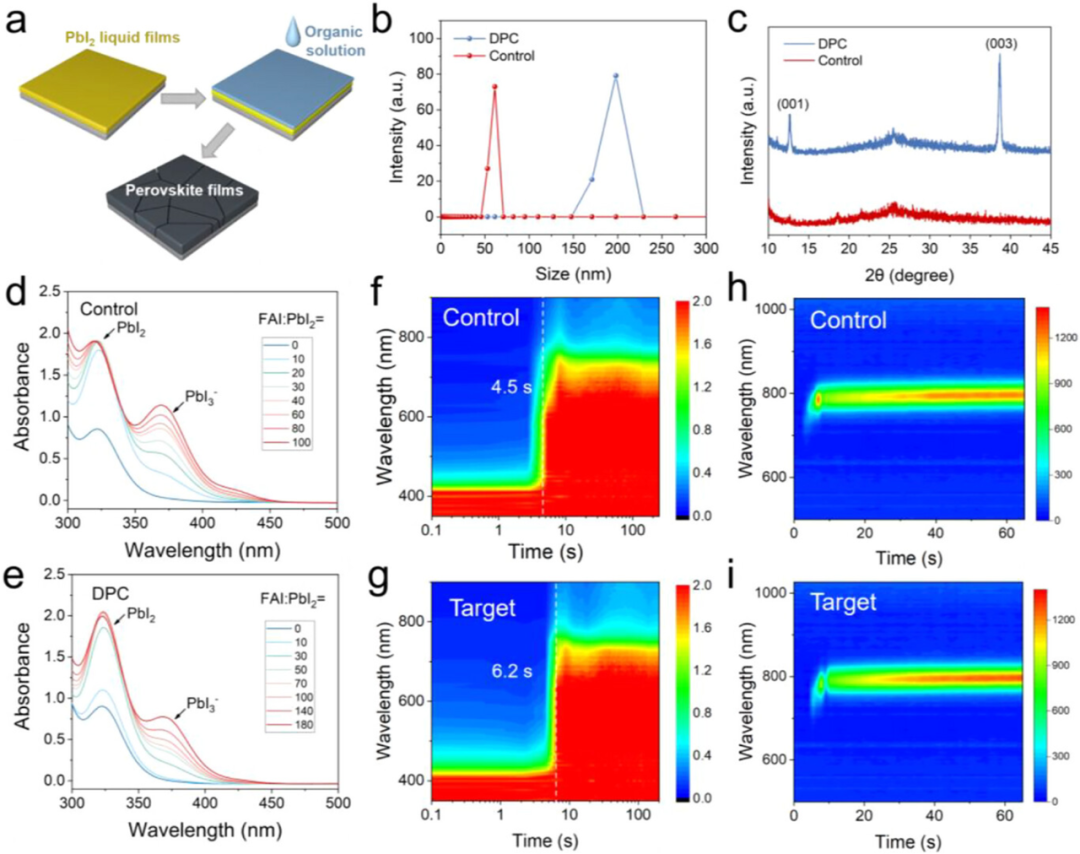

图 2 大面积钙钛矿薄膜的表面形貌与薄膜质量

a) 大面积薄膜分割为小块的示意图b) 大面积钙钛矿薄膜的光致发光(PL)mapping 图像c) 对照组、d) 目标组(DPC 修饰)钙钛矿薄膜在左、中、右区域的顶视扫描电子显微镜(SEM)图像e) 对照组、f) 目标组(DPC 修饰)钙钛矿薄膜在左、中、右区域的开尔文探针力显微镜(KPFM)图像(比例尺:400 nm)

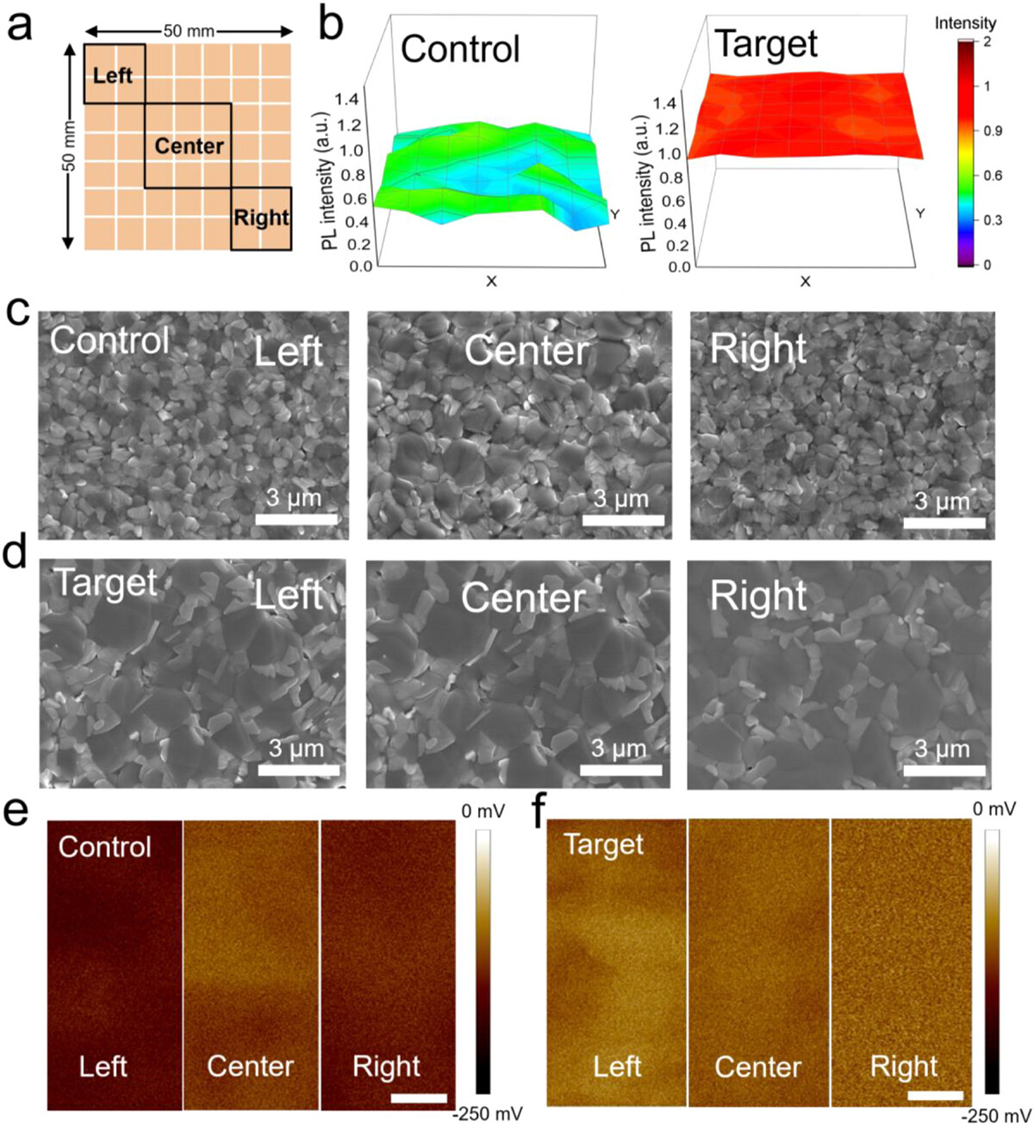

图 3 DPC 与钙钛矿的分子相互作用

a) 含与不含 PbI₂的 DPC 的傅里叶变换红外光谱(FTIR)b) 含与不含 PbI₂的 DPC 的氢核磁共振(¹H NMR)光谱c) 含与不含 PbI₂的 DPC 的碳核磁共振(¹³C NMR)光谱d) 对照组与目标组钙钛矿薄膜的铅(Pb)4f 轨道 X 射线光电子能谱(XPS)e) 对照组与目标组钙钛矿薄膜的碘(I)3d 轨道 X 射线光电子能谱(XPS)f) 对照组与目标组钙钛矿薄膜的光致发光(PL)mapping 图像(比例尺:5 µm)g) DPC 对钙钛矿作用的机理示意图

图 4 钙钛矿太阳能电池(PSCs)的光伏性能

a) 冠军对照组与目标组器件的电流 - 电压(J-V)曲线b) 对照组与目标组器件的效率统计分布图c) 对照组与目标组器件在最大功率点(MPP)下的稳态光电流密度与光电转换效率(PCE)输出d) 对照组与目标组器件的外量子效率(EQE)光谱及积分短路电流密度(JSC)e) 不同光强下的开路电压(VOC)响应f) 目标组迷你组件(面积 14 cm²)的电流 - 电压(J-V)曲线g) 封装器件在 65℃/85% 相对湿度(RH)黑暗环境下的湿热稳定性测试h) 1 个太阳辐照下、65℃条件下的最大功率点(MPP)跟踪测试。

器件制备

钙钛矿太阳能电池的制备流程

- ITO 基底依次用去离子水、丙酮和乙醇清洗,每步清洗时长 15 分钟;随后用干燥氮气吹干,再进行 15 分钟紫外臭氧处理。

- 将稀释后的 SnO₂胶体溶液(质量分数 2.14%)通过旋涂法沉积在玻璃基底上,旋涂转速 4000 转 / 分钟、时间 30 秒,之后于 180℃退火 20 分钟。

- 钙钛矿薄膜采用两步沉积法制备:

- 第一步:将 PbI₂溶液(浓度 1.4 mol/L,溶剂为 N,N - 二甲基甲酰胺(DMF)与二甲基亚砜(DMSO)的混合液,体积比 9.4:0.6)以 1500 转 / 分钟的转速旋涂于 SnO₂层表面,旋涂时间 40 秒;

- 第二步:将 FAI/MACl 混合溶液(80 毫克 FAI 与 16 毫克 MACl 溶于 1 毫升异丙醇(IPA))以 1800 转 / 分钟的转速旋涂于 PbI₂薄膜上,旋涂时间 40 秒;随后先在氮气氛围中 90℃退火 1 分钟,再在 30%-40% 相对湿度环境下 145℃退火 15 分钟。

- 空穴传输层(Spiro-OMeTAD)的制备:将 72.3 毫克 Spiro-OMeTAD、17.5 微升 Li-TFSI 溶液(520 毫克 Li-TFSI 溶于 1 毫升乙腈)和 29 微升叔丁基吡啶(tBP)溶于 1 毫升氯苯中,配制成均匀溶液;将该溶液以 4000 转 / 分钟的转速旋涂于钙钛矿薄膜表面,旋涂时间 30 秒。

- 最后,通过掩膜版热蒸发沉积 60 纳米厚的金(Ag)电极,完成器件制备。小尺寸器件的活性面积为 0.042 平方厘米。

钙钛矿太阳能组件(PSMs)的制备流程

- 电子传输层、空穴传输层及钙钛矿层的沉积工艺与小面积钙钛矿太阳能电池完全一致。

- 组件与小面积器件的核心差异在于:组件制备需增加激光刻蚀步骤,以实现子电池的电互连与隔离,具体刻蚀流程包括 P1、P2、P3 三步:

- P1 刻蚀:对 6.5×6.5 厘米的 ITO 基底进行激光刻蚀,在基底上划分出 7 个独立的 ITO 子区域;

- 依次沉积 SnO₂、钙钛矿(PVK)、Spiro-OMeTAD 层后,进行 P2 刻蚀:去除刻蚀路径上的 SnO₂/PVK/Spiro-OMeTAD 复合层,露出下方的 ITO;

- 热蒸发沉积 100 纳米厚的 Ag 电极,覆盖电子传输层表面并填充 P2 刻蚀通道;

- P3 刻蚀:隔离相邻子电池间的 Ag 电极,完成串联互连。

- 最终制备的钙钛矿太阳能组件包含 5 个串联的子电池,总活性面积为 14.0 平方厘米。

原文:https://doi.org/10.1002/adma.202517246

索比光伏网 https://news.solarbe.com/202512/03/50013821.html