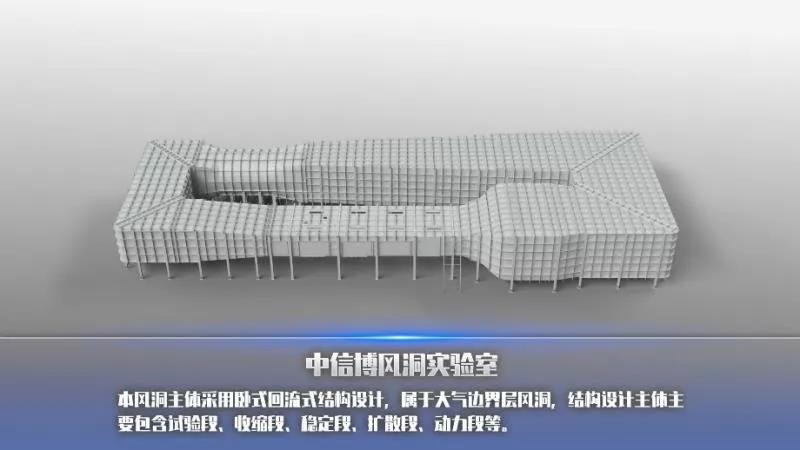

9月6日光伏行业迎来全球第一个风洞实验室。光伏支架龙头中信博与国之重器哈工大强强联合,成立了中信博AeroPlus级风洞实验室,也成为全球首家拥有风洞实验室的光伏企业。

风洞测试多应用于航天航空、高铁等领域,在光伏行业在固定支架、跟踪支架、BIPV等领域有着广泛的需求。风洞测试具备实验重复性强、受气候条件影响小、精度高、科数据化等特点,同时目前行业关注的大尺寸组件与零部件过度设计导致成本上升等问题也有望通过风洞测试找到答案。

中信博深耕光伏支架十二年,早已成为国内光伏支架这一细分领域公认的引领者。此次风洞实验室的落成,毫无疑问也再次夯实了中信博在业内的技术领先地位。

而在这背后,一幅更波澜壮阔的大幕正在缓缓拉起:中国光伏正在从技术领先,逐步走向标准领先。

标准=话语权

标准,一直是产业核心优势的最高级形态。谁拥有了标准的话语权,可以说在产业竞争中几乎处于了不败之地。

自2004年光伏市场蓬勃发展以来,中国光伏用了五年时间做到了产能全球第一;又用了五年时间,实现质量领先;第三个五年,以高效电池、颗粒硅、碳化硅器件实现了技术领先……现在,在光伏行业迈入第四个五年的时候,中国行业正在向着标准领先迈进。

可即使中国早已经是最大的光伏应用市场和绝对领先的光伏产品制造国,中国标准和话语权的建立也绝对不容易。

能制定标准的企业或机构一定是技术引领和对细则,在国际做项目的时候要求企业对标准充分理解,光伏电站有些地方不做认证,但有标准约束。海外客户经常会要某些环节要满足XX标准,或美标、欧标,几乎没有人采用中国国标。国外企业在设计初期就按相应标准来,但中国企业只能一点点去摸索吃透他人的标准。

掌握国外标准,是中国光伏企业这些年一直努力的目标,让中国标准走出去,则是中国光伏企业在未来真正具备话语权的标志。

中国的标准比国外宽松吗?绝不是。

用标准来约束产品质量的阶段早在五年前就已经是过去时,即使是最苛刻、保守的海外客户都对中国光伏产品信任有加。但标准领先地位并不只与质量划等号。

以民航规章体系为例,中国的民航比欧美更安全,十二五期间中国百万小时重大事故十年滚动值为0.02(同期世界平均水平为0.23,美国为0.05),但民航前局长李家祥仍然认为我们的规章体系相对落后,为什么?

牺牲效率、效益,确保安全。有时甚至到了不合理的程度。如实施了多年的“飞行期间关闭手机”等条例,直到最近两年才废除。对于光伏电站来说,安全、可靠固然重要,但丧失了经济性的电站,并不意味着就更加安全。

好的标准,能够让光伏产业在保障安全、长效的前提下,效率最高,成本最优。182、210高功率组件已渐成行业主流,而组件尺寸到底多大可实现系统成本最优?现有支架是否完全支持大尺寸组件?如果完全支持,是否意味着以前的支架设计存在着浪费?这些都是行业应该深思的话题。只有采取更加严格的风洞实验保证系统稳定性,才能够真正与高功率组件实现“1+1>2”的效应。

此外,对于标准的掌握度高的企业在市场竞争中占据更大优势,同时能更好的赢得客户的信赖,加深其对产品的了解。中国光伏跟踪支架在地面电站中占比仅10%,远低于美国的90%和欧洲的60%,很重要的一个原因就是因为客户对质量存在疑虑;中信博为阿布扎比一个项目提供了近万页的文档回答细节问题,也是为了打消客户疑虑。而中信博近期中标2.1GW大单,也同样得益于客户的信赖和对跟踪支架的逐步了解。

标准也是召集产业同仁,形成聚集效应的最好方式。210组件、BIPV的相关标准正在为新技术发展铺平道路,而爱旭提出的“爱旭定律”也有望在同步行业企业研发步调后,形成研发新技术的生态与节奏。

最后,标准也要随着产业发展逐步进步,例如早期背板的标准,是按照德国莱茵地区的光照强度制定的,但到了中国西部,就会出现问题,这就需要发展出新的标准来指导生产。

回到风洞测试上来看,该测试可以让设计更少浪费。以前光伏跟踪支架一直沿用建筑载荷规范,但支架在光伏投资成本中占比越来越高,过度设计带来的浪费不再被容许,同时能够让产品性能变得数据化而不再只凭感觉,并且能够有效支撑产品的更新与迭代。

因此,中信博的风洞实验室可以看做中国在测试和标准方面的一次领先。据悉,风洞实验室硬件门槛并不高,但难的是配套的研发和测试的软实力,需要成体系化的对标准和测试的理解与布局。

因此,第一个光伏风洞实验室诞生在中信博并不意外。中信博CTO王士涛博士是国际电工委员会(IEC)TC82 WG7召集人,曾以其突出贡献获IEC“1906”大奖,也是光伏仿真与建模论坛(PVPMC)的召集人之一。谈到光伏的“中国标准”,他指出中国标准下一步发展有几个方面需要突破:

专家机制的推动,真正技术专家需要投入精力来实现中国标准国际化

国际标准国产化,需要加大国际标准国产化力度

通过加大对基础研发平台投入,牵引标准工作,此次中信博风洞实验室就是通过加大基础研发平台建设来推动行业发展

标准人才梯队建设,需要使专业人才具备国际标准能力,同时更需要不断培养新人,形成标准专家梯队

进一步向能制定标准,培养团队的机构和专家倾斜支持政策,激活活力

风洞试验工作原理及全球发展展望

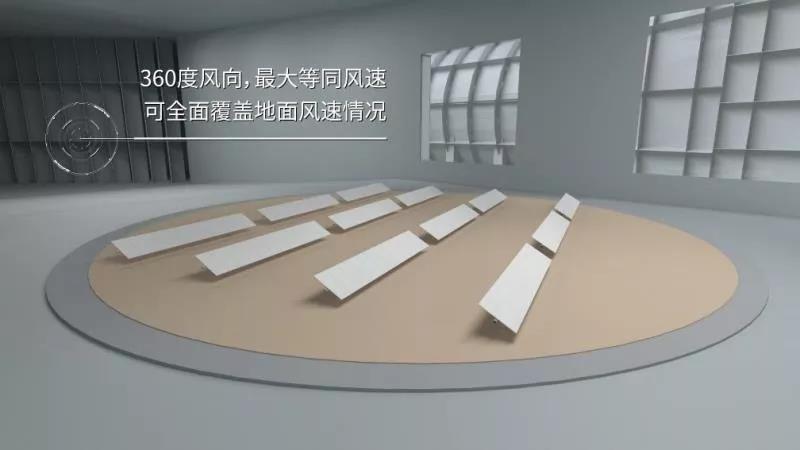

风洞实验,是通过名为“风洞”的一种管道状实验设备,以人工的方式产生并控制气流,用来模拟光伏支架周围气体的流动情况,并量度气流对实体的作用效果以及观察物理现象。通常“风洞”设备可分为直流式风洞(类似于两端开着大喇叭口的大型管道状设备,气流在管道内单向流动)和回流式风洞(类似于首尾相衔接的大型方管状设备,气流可在里面循环流动),中信博风洞实验室采用的便是回流式风洞设计。

全球对于光伏支架的风洞实验研究正飞速发展,而风洞实验技术及应用大体可以分为五个层级阶段,分别包括:

静态实验阶段

动态实验阶段

CFD稳定性实验阶段

气动弹性实验阶段

AeroPlus阶段。

其中,第一和第二阶段的风洞实验仅单单考虑支架强度计算问题,第三和第四阶段实验则考虑到了稳定性问题,而AeroPlus阶段则是将强度和稳定性结合考虑的实验。

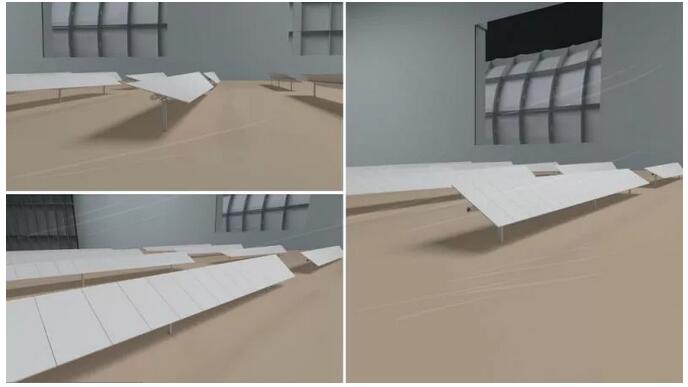

目前世界大部分跟踪器厂家仅进行第一和第二阶段的风洞实验,只有很少的跟踪器厂家会进行第三阶段实验,其余的也基本都止步于第四阶段的风洞实验。而中信博已经成功进行了第五阶段的风洞实验,这在全球市场是屈指可数的。而刚刚落成的中信博风洞实验室,同样能够满足其AeroPlus阶段的风洞实验。

对于光伏支架尤其是跟踪支架,大多数人往往都认为这个“铁家伙”是一个刚性结构,但实际上它是一种细长型半刚性结构。同时,光伏跟踪支架的南北跨距较大(通常为30~100米左右),并需要进行转动,也正是这些结构特点使得光伏跟踪支架的主轴容易产生“竖弯”和“扭转”的变形。另外,光伏跟踪支架大多安装于阳光充沛的野外空旷地带,自然环境条件多变,运行工况非常复杂,经常遭受极端强风等外在影响,进而导致结构失稳等一系列问题。

研究人员在对大量风洞实验数据进行分析总结后,便形成了光伏支架结构抗风设计的重要基础参数,并在寻求最佳的大风保护策略,保证光伏支架系统在强风作用下的安全性和稳定性。同时,风洞实验对于研究光伏阵列之间存在相互干扰效应、最佳倾角和风向角等最大化提升发电效益方面,也发挥了至关重要的作用。

此外,中信博将依托哈尔滨工业大学在空间结构领域的研究和风洞测试方面的技术经验积累,与其开展风洞测试方面的合作。除此之外,中信博也将继续与国际权威光伏支架风洞测试机构保持紧密合作和交流,在风工程技术应用上将逐步形成“高校做基础研究,企业做产品研发,第三方做研发结果验证”的多方联合、严谨应用的研发技术路线。

王士涛表示:“通过风洞实验,中信博获取了光伏支架研发所需的一系列风工程设计系数,建立了企业内部核心技术数据库,为公司的支架产品及BIPV解决方案提供了宝贵的基础设计参数,进而指导产品研发和产品结构设计验证。同时,我们采取光伏支架结构仿真理论计算与风洞试验验证相结合的研发设计形式,大大提高了光伏支架产品的研发效率,保证了光伏支架设计的安全可靠稳定。”

据其进一步介绍,针对具体工程项目,中信博还可根据项目环境情况,单独进行风洞实验,从而对项目进行定制化设计,提供个性化、针对性、有重点的贴身服务。例如在实际工程项目应用中,光伏支架系统存在的低风速下涡激共振和大风速下颤振失稳等一系列复杂问题,均可通过风洞实验进行问题复现,从而研究出对应的解决方案。

我们也期待,通过“AeroPlus级风洞实验室”这样 一个好的开始,中国光伏能更早的建立自己的话语体系。

索比光伏网 https://news.solarbe.com/202109/08/343541.html