去年开始,煤价上涨带动与煤炭相关产业的连锁涨价,使得涉电行业的生产成本升高,用电成本较高的大工业用户压力陡增。

该厂商向第一财经记者表示,电力成本占到了企业总成本的四成左右,已经成为不可承受之重。曾在大唐电力工作的恒丰银行研究院商业银行研究中心负责人吴琦告诉第一财经记者,用电成本已经成为钢铁、冶金、石化、造纸等实体经济企业成本高企的主要因素之一。

事实上,对于电力密集型行业,如钢铁、有色、化工、建材等,由于单位产品或单位增加值的电耗非常高,电能产能占总生产成本的比重较高,因此对其行业生产成本或竞争力的影响很大。

自发电节约成本

第一财经记者走访一些高电耗企业发现,目前生产一吨电解铝大概需要耗电13000~14000度,一吨电石耗电则要高于3000度。上海钢联有色事业部经理李旬曾向第一财经记者表示,电力成本占到电解铝行业的成本比例大约45%。正因如此,国海证券有色分析师李帅华告诉第一财经记者,“在电解铝行业中大概有七八成的企业都在选择自发电来对冲成本的上升。”

上海钢联高级研究员任竹倩告诉第一财经记者,在钢铁行业,电力成本占到炼铁炼钢成本的比例达到5%~6%。因此通过自发电来降低成本在钢铁行业同样并不鲜见。方大钢铁集团财务总监徐志新向第一财经记者表示,钢厂现在都有余热发电系统,有些企业自发电自给率甚至可以达到60%以上。

其实早在2011年,山东省就已经有179家企业建立了自己的企业电厂,装机容量达到798.9万千瓦,以缓解工业用电成本较高的压力。华北电力大学教授袁家海告诉第一财经记者,在山东,魏桥集团、信发集团和南山集团都是比较典型的自发电企业。

由于企业用电量大,济南圣泉集团同样选择用自发电的形式来降低用电成本。圣泉集团总裁办公室副主任柏兴泽告诉第一财经记者,2016年圣泉集团共用电1.1567亿千瓦时,其中自己发电5345万千瓦时、购电6222万千瓦时。通过自发电,圣泉集团在2016年节约成本近2000万。

吴琦告诉第一财经记者,从燃料来源来看,我国企业自备电厂可分为两类,一是利用生产过程中的余压余热的尾气进行发电,比如钢铁、冶金行业,通过自主设计、自主运营或者合同能源管理方式进行,也是国家比较支持的方式;二是跟传统火电一样,自主采购燃煤进行发电,但这种自备电厂装机规模相对较小。

“魏桥模式”复制难

通过自备电厂来缓解成本压力并非新近才出现的一种现象。袁家海告诉第一财经记者,早在上世纪八九十年代,随着改革开放经济发展开始加速,基本建设资金特别紧张。在电力行业,以政府为主的投资主体根本满足不了经济发展对电力快速增长的需求。不少地区高昂的电价和频繁的拉闸限电,严重影响了企业正常的经营秩序,尤以石油化工、铝业、冶金、造纸、煤炭为代表的高载能企业为主。在各行业严重缺电的情况下,国家出台政策鼓励“多家办电”。在此背景下,山东等地的高能耗企业纷纷开办自备电厂,解决公有电网电力供应不足、可靠性不高或者用电难、用电成本高等问题。

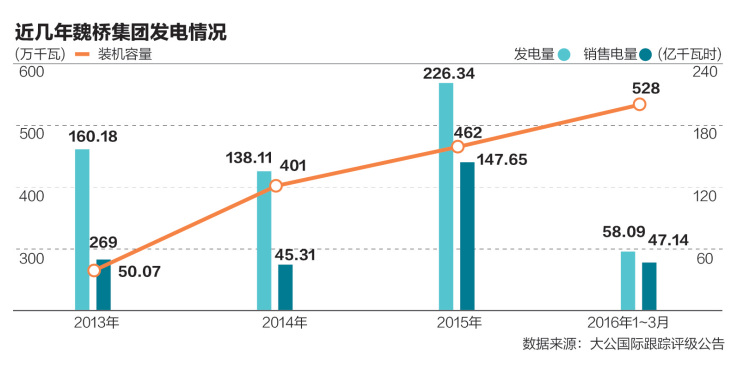

与很多大型生产企业一样,地处山东滨州的魏桥集团也建有自备电厂,但不同的是魏桥集团的电厂不但为本集团旗下企业供电,同时也通过自建电网向其他企业供电。

据记者了解,早前几年,魏桥集团曾与国家电网下属山东电力公司发生过多次激烈的冲突,其中既有在政府层面的“文斗”,也有在田野间的“武斗”。

但由于山东省政府的支持,魏桥模式不但得以继续存在,而且正在不断壮大。而魏桥集团的模式很大程度上也是对国家电网垄断提出的一种挑战,然而由于电价事关广大普通老百姓,关系到社会的方方面面,改革往往牵一发而动全身,在对电力体制改革方面自然谨小慎微、高举轻落。

目前来看,魏桥模式可否复制全国从而带来电力破局的切入口尚不得而知。有多位电力行业人士认为,魏桥模式仅仅是个例,如果没有政府的支持和商业力量作基础,魏桥模式在其他地区难以复制。福卡智库首席经济学家王德培曾经表示,模式移植成功与否的偶然性极大。一旦被归纳总结为普适性的“模式”,其静态性与时代的变化之间罅隙会越来越大,直到最终完全脱节。

自备电厂审批趋严

虽然魏桥模式复制推广尚显“前途漫漫”,但各具特色的自备电厂早已遍地开花。前些年,国家对自备电厂规划和运营缺乏相应的政策法规,因此部分地区和企业以提高发电能力、降低用电成本、发展循环经济、热电联产等名义建设了一批装机较小、效率较低、排放较大的自备电厂。

随着我国用电需求进入中低速增长的发展阶段,加上国家对自备电厂管理的规范化和趋严化,吴琦告诉记者,未来自备电厂的经营空间将受到进一步压缩。

这个观点也得到了业内的认同,从事能源投资的南方某集团负责人告诉第一财经记者,由于碳减排等因素影响,由发改委负责审批的自建电厂项目目前已经很难拿到批文。而且明确规定自备电厂所发的电不能上网,只能自用。这对于类似于魏桥集团这样发电富裕的企业来说无疑意味着资源的浪费。

此外,随着我国节能减排政策和新电改的推进,自备电厂将面临越来越大的政策和法律风险。吴琦表示,目前来看自备电厂大都装机规模较小,比如山东很多自备电厂装机低于5万千瓦,燃烧效率较低,环保不达标,属于国家明令淘汰的落后产能的小机组。而有业内人士明确告诉第一财经记者,建造一座30万千瓦的火电厂成本在30亿元左右,由于建造大型电厂的每度电价成本低于小火电厂,因此目前政府基本上已经不再批建小电厂。

除了节能减排的考虑,很多自备电厂明显缺乏经营资质,绕过了国家正常审批程序,属于未核先建、批建不符、越权审批等违规建设项目。国家电监会曾经表示,许多自备电厂未取得发电类业务许可证,属无证经营。

尽管面临诸多问题,但是在袁家海看来,国家对自备电厂的定位不应是简单的否定、取消或者限制。“自备电厂是我国火电行业的重要组成部分,在为工业企业生产运营提供动力供应、降低企业生产成本的同时,还可兼顾周边企业和居民用电用热需求。”从这个角度来看,对于自备电厂加强和规范管理当是应有之义。

事实上,随着自备电厂装机规模持续扩大和火电行业能效、环保标准不断提高,“进一步加强和规范自备电厂监督管理,逐步推进自备电厂与公用电厂同等管理,有利于加强电力统筹规划,推动自备电厂有序发展。”袁家海补充道。

吴琦也对记者表示,自备电厂要加快升级改造,包括节能节水改造、脱硫脱硝除尘等环保改造、设备的智能化改造,减少对电网运行和电能质量的影响,提高运行效率和节能环保水平。

从目前国家出台的政策来看,对于自备电厂的监管更多还是从煤电领域入手。比如2015年11月30日,国家发改委、国家能源局公布电力体制改革配套文件之一——《关于加强和规范燃煤自备电厂监督管理的指导意见》,明确了未来自建电厂的发展规划和运营。这就陷入了一种思维盲点,就是自备电厂更多还是没有考虑从新能源入手。而盾安新能源相关负责人也向第一财经记者表示,目前盾安新能源并没有单独为某个企业建设风电场或者光伏电站。

FR:一财网

索比光伏网 https://news.solarbe.com/201702/13/108619.html