大见教授之所以敢说这句话,是因为以他为核心开发了30年的半导体制造装置的出现。据称如果该装置制作完成,则将有可能改写全球的能源地图。

大见教授在1980年代,让当时备受日本企业挤压而业绩低迷的美国英特尔公司大幅提高了制造设备的性能和生产效率,为英特尔的飞跃作出了很大贡献,由此成为业界名人。其研究成果不仅受到了日本国内,海外企业也很关注。以下为大见教授的专访。

面对前所未有的大地震,我们东北大学能做的,就是开发新技术、振兴产业、创造利润、造福日本的东北地区。

如果能兴起一个新产业,全球的优秀人才和资本也会聚集而来。另外,如果把新产业创造的利润投入到新的技术开发中,还将有助于创造下一个新产业,产生良性循环。

我认为,太阳能电池产业正是能使东北地区产生这种良性循环的起爆剂。

现在,希望找出能取代核电的自然能源的呼声日益高涨,作为其主流,光伏发电收到了极大的关注。但遗憾的是,现在的光伏技术,“太阳能电池发出的电力”,还远少于“用于制造太阳能电池消费的能源”。可以说,使用太阳能电池不仅不能削减二氧化碳,而且还会增加二氧化碳。

听到这话,性急的人可能就会放弃对太阳能电池寄予的期待。不过我觉得没有必要放弃希望。这是因为,我说的是“现在的技术水平”,可以通过技术革新解决这个问题。

太阳能电池成长为真正产业的两大课题

太阳能电池是半导体的一种,为生产半导体而开发的新制造技术也能够用于制造太阳能电池。

总而言之,就是需要解决以下两个课题。一是要开发远远超过现有水平的“超高性能”、“超高生产效率”的新式半导体制造装置。另一个课题是要使用该装置,能够大量生产“高转换效率”薄膜硅太阳能电池。如果能够通过技术革新解决这两大课题的话,便能够生产并提供具有压倒性低价、转换效率较高的太阳能电池。

转换效率

该数字表示射向太阳能电池的光能源中,有百分之几能转换成电力能源。

薄膜硅

现在的太阳能电池可大致分为“结晶型”和“薄膜型”两种。

使用结晶硅的“结晶型”虽然原料成本较高,但转换效率较高。主流的多晶硅型太阳能电池的转换效率(电池单元)为15~18%。

另一方面,“薄膜型”是通过使硅和化合物半导体等原料在玻璃基板上直接成膜制作而成。转换效率与结晶型相比比较低,但如果能够确立生产效率较高的大量生产技术,便可大幅减低制造成本。

如果能够以低价大量生产并提供转换效率较高的太阳能电池,就有可能在完全不使用化石燃料的情况下,满足全球的电力需求。根据我的推算,如果能把太阳能电池的转换效率(从现在主流产品多晶硅型太阳能电池的15~18%)提高到30%,那么全球仅需设置面积为8万平方公里(相当于日本国土的22.2%)的太阳能电池,就能够梦想成真。

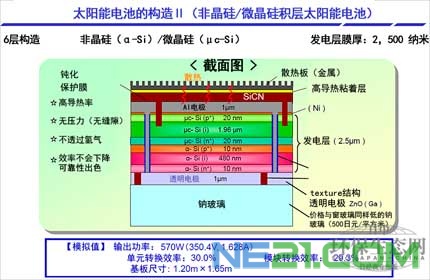

如果使用我们目前正在开发的“多层构造型”太阳能电池,就有可能实现30%的转换效率。该电池是纵向重叠非晶硅(α-Si)和微晶硅(μc-Si),并用电极夹住。另外,材料所需的硅材料现在的年产量就能满足需求。

|

| (本图出处:东北大学 大见研究室) |

如果这种高转换效率太阳能电池得到普及,那么地球上的沙漠便可通过海水淡化而变成绿洲,电动汽车往来的大都会将变得既安静又清洁。全球或许会因此而发生巨大变化。

从提出构想开始,到现在已经过了30年。一路走来,我们遇到并克服了许多困难。为了加工世界上并不存在的部件,我们甚至自己开发机床,主要技术全部都是独自完成的。该项目目前已经有30多家研究开发型企业参与,将迎来最后阶段。

部件加工机械和主要技术都是独自开发

除了太阳能电池之外,我们还积极开发了用于制造太阳能电池的半导体制造装置,这是因为现在的半导体制造装置性能低下、生产效率低且价格昂贵。例如,要建设一处45纳米级LSI(大规模集成电路)设备,需要5000亿~1万亿日元的庞大投资。

需要巨额建设费的最大原因在于,必须设置大量(可在内部进行化学及物理反应的)反应容器。

制造LSI需要约1000道工序。而现在的制造装置中1个反应容器只能进行1道工序。

所以要准备与工序数量相当的反应容器,依次把基板从一个反应容器搬运到另一个反应容器,在基板表面形成层。制造太阳能电池也与之相同。

原来每个反应容器只能进行1道工序的原因在于,如果无法使各种等离子气体保持一定的种类和压力状态,便无法维持等离子的空间均一性,基板上的MOS(金属氧化膜半导体)晶体管的栅极绝缘膜就会破损。

而且,由于会产生大量粉末状反应生成物,这些装置被认为“简直就是制粉器”,必须多次花时间对反应容器内部进行清理。此时就需要停止生产。

另外,搬运方面,直径30厘米左右的硅基板倒还好说,如果是大型显示器和太阳能电池的大型玻璃基板,就会非常麻烦。

如果生产效率如此之低,太阳能电池的价格就会变得非常高,无法形成一个产业。必须使生产效率产生飞跃性提升。

因此我开始致力于开发在1个反应容器中,通过依次切换气体种类和工序条件来进行多道工序,可大幅减少基板搬运次数的制造装置。

我们通过采用新方式,在一个反应容器内陆续切换气体种类,并对不同薄膜进行连续成膜及连续蚀刻。另外,通过将反应容器内的气体流通均匀控制为层流状态,而非湍流状态,反应容器内没有形成反应生成物,反应生成物也不会完全吸附在反应容器表面及排气管道。这样一来,半导体及太阳能电池的生产效率极有可能提高到数十倍。

为了推出采用这种新方式的制造装置,我们花费30年的时间开发出了大量核心技术。

其中之一便是具有极高排气性能、采用不等倾斜角及不等间距螺旋桨构造的气泵。此前,并不存在这种从数百分之一气压到数十万分之一气压状态下均可排气的高性能气泵。

这种形状特殊、倾斜角及间距均不等的螺旋桨很难加工,自1993年理论知识确立之后,从成形到性能验证共花费了4年的时间。最近,加工一个螺旋桨只需15个小时。不久以后,10个小时以内即可完成,加工时间缩短到这个程度之后,就可达到实用水平了。因此,开发此泵共花费了22年的时间。

为了在吹气孔内部,不让可在反应容器内使层流状气体均匀流通的簇射极板产生异常放电,吹气孔的直径必须控制在0.1毫米左右,并且需要将反应容器内吹出气体的流速控制在每秒数米左右。为此,必须增加吹气孔的数量。

具体为每平方厘米需要约1000个吹气孔。关于直径30厘米的硅基板用半导体制造装置,一个反应容器需要约100万个吹气孔,而基板尺寸为1.2米×1.65米的太阳能电池及2,88米×3.08米的大型显示器分别需要3000万个和12000万个吹气孔。

因此,我们自主开发出了新型冲压加工技术。这样,工匠需要花费半年到几年时间的工序,我们几个小时就可完成,今后很可能实现产业化。

研究人员的目标并不是写论文

“我是电子方面的研究人员,是门外汉”,如果如此畏手畏脚的话就毫无进步可言。我们并不为了写论文,而是以开发出的技术及装置实现实用化为绝对目标而展开研究的。因为由此为社会发展做出贡献是一直受社会培养的研究人员的责任。

在开发新制造装置的同时,半导体本身的性能也需要实现飞跃性的提高。

|

| 大见 忠弘 生于1939年。1966年修完东京工业大学研究生院博士课程,该大学工学部电子工学科助手。曾任东北大学工学部教授,该大学研究生院工学研究科教授等,2002年担任该大学名誉教授。从2011年4月起,开始担任该大学未来科学共同研究中心未来信息产业研究馆馆长(摄影:尾苗 清) |

其原因就在于器件及铜布线的过度微细化。当微细化推进到40纳米以下时,铜布线中的电子的平均自由行程就会变得更细,因此会变得非常大,导致电流难以流过。尽管如此,他们还是执着地持续推进着微细化,32纳米、22纳米、16纳米、11纳米、7纳米、5纳米、3.5纳米,甚至是1.8纳米。

我认为微细化要止步于45纳米,再推进的话应该朝着三维立体构造的方向进行集成。另外,指出“硅存在极限”,继而将方向转向化合物半导体及锗等其他材料的做法也是错误的。要想制造出超高速的集成电路,只有硅能做到。硅并未达到极限,人类尚未挖掘出硅结晶的全部性能。

因此,我们通过用所掌握的知识开发出真正的产业技术,正逐步实现“超高性能超高性能均衡CMOS(互补金属氧化膜半导体)”、“电路设计的超短时间化”,以及“光掩膜制造的超短时间化和超低成本化”。

未来的最终目的是将“全CMOS系统LSI”培育成“真正的产业”。系统LSI就是指软件全部嵌入芯片中的LSI。

这一目标得以实现的话,与利用软件来驱动英特尔现有通用微处理器的系统相比,就有望实现提高数千倍乃至数万倍之多的性能。

而且这样一来还能够降低耗电量。有观点认为,在2010年代的北美大陆,信息通信设备的耗电量将占到总耗电量的50%以上。

如果同一性能的系统也行的话,通过利用全CMOS的系统LSI,便可将这一耗电量骤减至数百分之一乃至数千分之一,从而为节能做出巨大贡献。这对产业界的冲击无法估量。

如前所述,近来以日本东北大学为中心,在具备各种技术特点的企业协助下,为实现相关项目展开了行动。

整个装置的系统由日本东北大学、东电电子来负责。参与项目的企业众多,仅代表性公司,比如为装置提供各种原材料的厂商,负责加工这些原材料的企业、负责表面处理的企业、负责各种构件和部件的企业,以及负责计测和控制的企业等,就超过了30家。

|

| (出处:东北大学 大见研究室) |

参与开发的有大企业,也有销售规模很小但拥有自主技术的中小企业。缺了哪一家,都无法实现产业化。这些企业联起手来,为开辟基于超高性能制造装置产业的新业务模式而付出了努力。

日本缺乏能够洞悉新事物价值所在的经营者

我认为在技术实力上,日本目前仍高居世界之巅。但却缺乏像曾在索尼的井深大氏、盛田昭夫那样的、在新生事物出现时,能够洞悉其价值所在,在世界上最快做出决断,继而加以充分利用的经营者。

只要看到介绍新技术开发成果的发布资料,第二天韩国三星电子及全球最大的半导体代工厂商台积电的董事长就会飞到现场,当场拍板希望要多少台。但日本企业既没有这样的速度,也没有这样的决策魄力。

近20年,日本电子产业停滞不前的原因就在于缺乏这种有先见性并敢于发起挑战的经营者。另外,企业之间的合作也大多因为经营者目光短浅而进展不顺。

在这种情况下,能够获得如此多企业的参与,并形成适于使超高性能半导体制造装置实现实用化的体制,实在是一件令人欢欣鼓舞之事。日本东北地区作为半导体及太阳能电池产业聚集的全球据点,蕴藏着能够像凤凰涅磐一样的再生潜力。

对于资源匮乏的日本来说,要想使1亿2800万人民过上并非只是温饱的富足生活,只有“产业立国”这一条路。该项目不仅对东北这一个地区,对于整个日本都是巨大福音,身为半导体制造领域的研究人员,我将全身心投入其中。(记者:中野目纯一、峰村创一)

索比光伏网 https://news.solarbe.com/201112/02/263455.html