受邀参与《全球光伏》“20 年光伏路,见证者的光芒” 主题征稿活动,我倍感荣幸。作为光伏行业的一名老兵,我亲历并见证了我国 N 型双面光伏产业从萌芽起步到成为技术主流的发展历程。借此契机,我想将亲身经历的近20年来我国N型光伏电池的成长历程与自身感悟分享给大家,与各位同仁共同回望中国N型光伏产业的辉煌征程。衷心感谢《全球光伏》为我们这些行业见证者搭建了宝贵的交流平台。

—— 一道新能首席技术官宋登元博士

我与N型电池

2009年初,在河北省引进海外高层次创新创业人才“百人计划”的支持下,我从澳大利亚新南威尔士大学马丁·格林教授的光伏实验室回国,出任英利集团首席技术官。次年,英利集团获科技部批准建立“光伏材料与技术国家重点实验室”,我同时兼任该实验室主任,而新一代N型晶硅光伏材料与电池技术也被确立为实验室的核心研究方向。

回顾中国N型光伏电池技术发展历程,我国的N型电池经历了从N型PERT双面电池到N型TOPCon双面电池的迭代升级。我国N型电池的产业化探索,最早是2009年英利集团研发的N型“熊猫”电池。

理论而言,N型晶硅电池相较P型电池具备显著优势:转换效率更高、光致衰减更低、弱光响应更好、温度系数更低,且全生命周期内的发电量优势突出,被认为是P型电池之后,晶硅电池技术迭代的核心方向。不过,受限于成本和产业链问题,2009年之前全球仅有两家企业坚持N型电池技术路线,美国的SunPower与日本的三洋(2009年被松下收购)。从上世纪90年代起,这两家企业分别以N型硅叉指背接触(IBC)电池和异质结(HJT)电池为核心开展产业化研发与生产,但受技术壁垒和成本制约,N型电池在当时的市场中一直处于小众地位。

N型熊猫电池的诞生

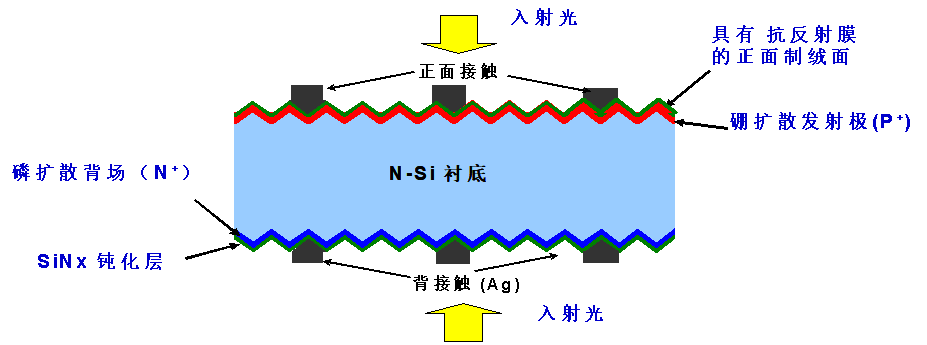

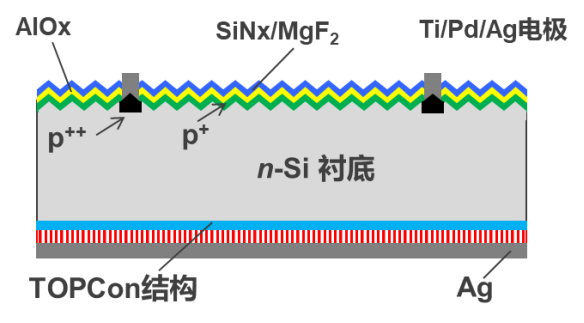

2009 年是我国N型高效电池研发与大规模生产的元年。这一年,英利集团与荷兰能源研究中心合作,启动 N型 PERT 电池研发与规模化产业化项目,不仅拉开了我国N型电池发展的大幕,也填补了我国N型及双面晶硅电池大规模产业化的空白。N 型 PERT(Passivated Emitter,Rear Totally-diffused cell,即发射极钝化全背面扩散结构N型电池)是 TOPCon电池的前身,也是全球光伏产业中第一种实现 GW 级以上规模产业化的N型硅电池技术。其制备过程以 N型硅为衬底,在正面掺杂硼形成发射极,在硅片背面掺杂磷形成背电场;随后在发射极表面生长 SiOx、Al2O3、SiNx等介质薄膜,形成钝化层与抗反射薄膜,最后通过双面印刷银(铝)浆,形成双面电池结构。

N型熊猫双面电池的结构示意图

2009 年,我国光伏产业尚处于起步阶段。作为当时我国最大的光伏垂直一体化企业,英利集团在董事长苗连生的决策与大力支持下,上马了 N 型电池的研发和产业化项目。2009 年 5 月 13 日,苗连生董事长与荷兰能源研究中心(ECN)、荷兰 Tempress 公司签订研发合作协议,共同开发高效N型硅双面 PERT 电池产业化技术。苗总将该项目命名为 “熊猫”。既寓意技术的珍贵、稀有与尖端,其英文 “PANDA” 中从 “P” 到 “N” 的字母变化也有对技术路线的期望。英利集团组建了“熊猫” 技术团队,苗总把自己的董事长办公室腾出来给熊猫团队,不仅是对团队成员的极大鼓舞,也就此拉开了我国N型光伏技术波澜起伏的发展序幕。

十八般武艺战N型

熊猫N型 PERT 电池项目面临的首个难题是供应链问题。在上游硅片端,当时国内外尚无能够制造 8 英寸光伏N型硅片的厂家,也没有对应生产用的拉晶炉,要推进N型电池研发,必须自主研发配套N型硅拉棒与切片设备和技术。第二个难题集中在N型电池的关键技术与核心装备上。不同于当时主流的P型单面晶硅电池,N 型熊猫电池的结构具有鲜明特点:正面通过硼扩散全覆盖形成发射极,背表面通过磷扩散全覆盖形成背场,以此降低电池背面的接触电阻和复合速率,再在正背面进行丝网印刷电极,这样的结构让电池双面均可受光,因此N型 PERT 电池是典型的双面发电电池,也是我国首次大规模制备的双面发电电池及组件。

研发过程中,熊猫电池项目汇聚了当时全球最先进的光伏装备:包括美国应用材料的Varian 离子注入设备、荷兰 ASM 氧化铝镀膜设备、以色列的 3D 栅线打印机以及中国帝尔激光设备等。项目团队采用离子注入技术开展磷掺杂背场研究,通过ASM 氧化铝沉积工艺制备正面 Al₂O₃钝化薄膜,借助 3D 打印技术制作正面超细栅线,使用帝尔激光实现SE掺杂,可以说当时最前沿的工艺已全面应用于熊猫项目。

熊猫项目使用的最先进的研发设备

熊猫电池项目的研发与产业化进程,持续获得国家科技计划项目的支持。先后获得了科技部国际合作科技专项项目“高效率低成本 N 型硅太阳能电池及设备联合研发”,国家 973 计划项目“高效晶体硅太阳电池技术关键问题的研究”,以及国家863项目 “效率 20% 以上新型电极结构晶体硅电池产业化成套关键技术及示范生产线”,我担任这些项目的首席科学家或项目负责人。在国家科技计划项目的支持下,推动了熊猫电池核心技术的突破及向规模化应用转化。

宋登元博士汇报国家863项目执行情况

熊猫N型电池问世

2009年项目伊始,实验室设定的首个研发目标,是让电池转换效率达到 18%。这一指标已高于同期 P 型电池 17.5% 的行业水平,也是技术走向规模化生产的关键前提。相较于传统 P型 BSF 电池,N型电池的结构更为复杂,对工艺精度的要求更高,初期面临的工艺短板也较为突出。令人振奋的是,在苗连生董事长的支持与鼓励下,熊猫技术团队仅用了几个便攻克诸多难关,成功在实验室研发出第一片N型 PERT 电池。2009 年 8 月,转换效率达 18% 的首片N型电池片正式诞生,随后第一块熊猫 N型验证组件也顺利下线。

从实验室技术走向规模化生产,N型 PERT 技术仍需攻克一系列产业化难题。期间不仅出现了 PID 衰减、背面色差、硅片碎片、没有测量标准等一系列新问题,还面临高温掺杂引发的氧环缺陷等挑战。经过一年多的集中攻关,2010 年 8 月,PERT 电池生产线的批量转换效率达到 18.1%,紧接着又提升至 18.5%。这一效率显著高于当时主流 P型电池 17.5% 的水平,且实现了低成本规模化生产。

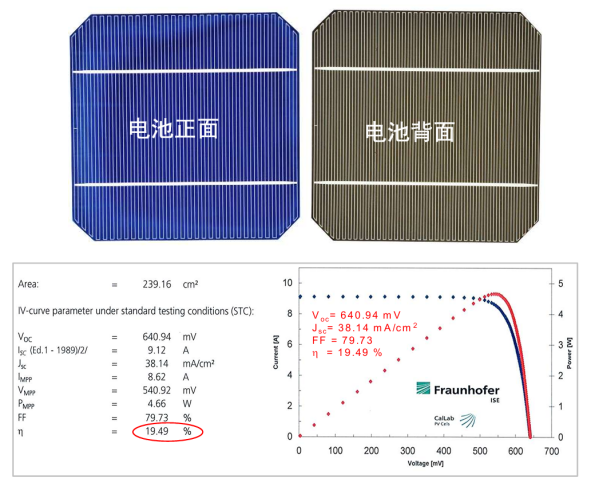

N型熊猫量产电池的突破,标志着中国成为继美国、日本之后,第三个能大规模生产N型电池组件的国家,成功填补了国内相关技术空白。2012 年初,熊猫N型电池的转换效率进一步提升至 19.49%,并获得了德国 Fraunhofer 研究所的权威测试认证。

熊猫电池及Fraunhofer认证效率

N型熊猫发电初露锋芒

2015 年 7 月,熊猫高效 N 型双面组件成功中标国家首个光伏发电“领跑者”基地山西大同采煤沉陷区国家先进技术光伏示范基地项目,装机容量达 50MW。该项目于 2016 年 6 月建成并网发电,成为当时全球规模最大的N型双面发电组件电站。

2018 年 3 月,大同市发改委公布了大同一期光伏发电应用领跑基地一季度运行监测数据。数据显示,截至 3 月底,采用英利 “熊猫” 双面发电组件的领跑者项目已累计发电 14458.86 万千瓦时,与邻近采用常规P型单面多晶组件的电站相比,“熊猫” 双面发电组件的平均月度增益率最高达 19.02%。这一成绩充分彰显了N型技术发电高增益的显著优势,也标志着N型先进光伏技术在市场端表现出色并获得了广泛认可。

全球首个高效N型熊猫50MW电站项目

N型引领走向世界

在英利集团N型硅熊猫电池技术的持续引领与推动下,我国N型晶硅技术产业链实现了全面突破,成功构建起从N型硅料、拉棒、硅片、电池、组件到系统应用的完整产业生态。与此同时,光伏设备及辅材的国产化进程也取得关键进展:银铝浆料、POE封装材料等核心辅材逐步实现进口替代,硼扩散炉、离子注入机等 N型电池核心装备技术也日趋成熟,为我国光伏产业的自主可控与高质量发展奠定了坚实基础。

熊猫N型高效电池项目通过持续攻关,成功突破大尺寸N型单晶拉制、薄片切片、硼磷共掺杂、细线印刷、双面金属化、抗 PID 衰减、多层钝化薄膜制备及大规模生产技术集成等一系列核心关键技术。熊猫项目不仅研发出中国首条N 型 PERT 电池与组件生产线,填补了国内相关技术空白,更助力我国光伏产品跻身国际高端市场,创造了显著的经济与社会效益。

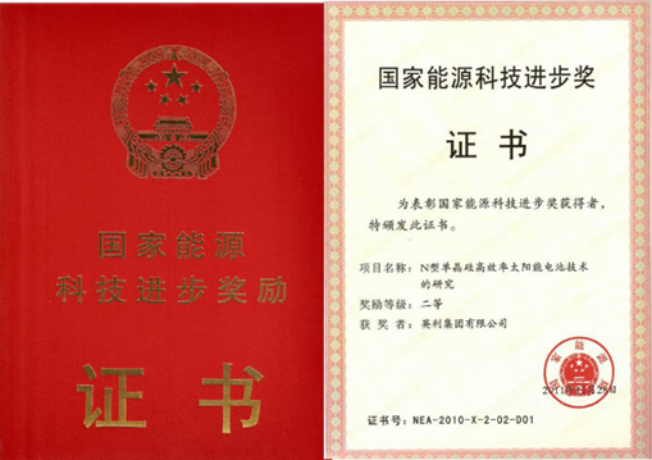

熊猫N型电池技术也斩获多项国家及省级科技奖励。2011 年,项目相关成果 “N 型单晶硅高效率太阳能电池技术的研究” 荣获国家能源科技进步奖二等奖;同年,“年产 300MW 高效率低成本双面发电 N 型硅太阳能电池研制” 获中国可再生能源协会科学技术奖一等奖。

N型技术荣获国家能源科技进步奖二等奖

熊猫项目的推进也有力促进了光伏技术的国际交流与合作。2009 年 10 月,澳大利亚新南威尔士大学(UNSW)光伏学院院长 Richard Corkish 教授到访英利集团,就N型电池技术展开深度交流,参观了熊猫电池研发生产线,并围绕 N 型电池的核心技术要点与合作方向进行了深入探讨。

UNSW光伏学院院长Richard教授来访交流

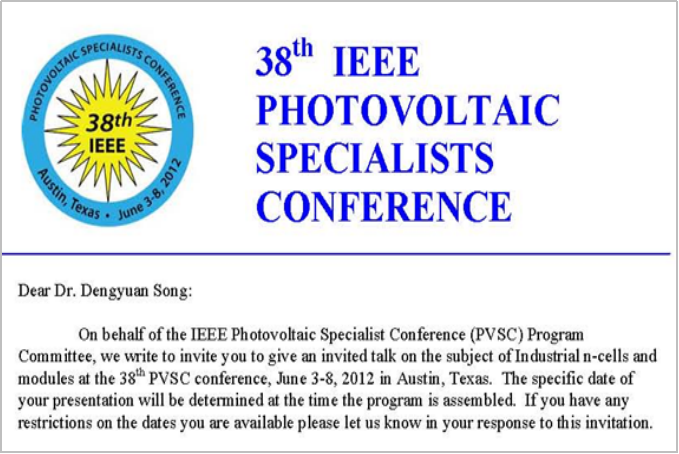

熊猫项目让中国光伏技术成功登上国际技术交流的核心舞台。2012 年 6 月,第 38 届 IEEE 光伏科学家大会在美国奥斯汀召开,我受邀在大会上就 N型熊猫高效电池产业化技术作特邀报告,成为中国光伏产业发展初期,为数不多获国际光伏顶级大会邀请作特邀报告的技术专家。

第38届IEEE光伏大会特邀报告邀请函

从熊猫到TOPCon迭代

产业链的逐渐完善,推动了N型双面电池效率不断突破,制备工艺技术发展方向也出现了多元化,双面热扩散、掺杂浆料,以及离子注入背场掺杂等方式都开始有产业化应用案例。越来越多的的企业加入到N型电池的研发和生产,包括英利、中来、一道、天合、林洋、晶科、航天机电等公司开展了N型PERT电池规模化生产。高校和研究所方面,中科院半导体所、上海交通大学、南开大学、中科院微电子所、中山大学等单位都开展了N型PERT的研发。

2013 年,德国 Fraunhofer 研究所在第 28 届欧洲 PVSEC 光伏大会上发表了N型 TOPCon 电池的论文。作为 PERT 电池的升级迭代技术,N型 TOPCon 晶硅电池在保留 PERT 电池核心优势的基础上进行了关键改进,不仅延续了钝化发射极、正背面钝化减反射膜,还在电池背表面引入隧穿氧化层与磷掺杂多晶硅(SiO2/PolySi)钝化接触结构。

具体来看,TOPCon 电池背面采用 1-2nm 的极薄氧化层实现钝化,同时在氧化层上沉积一层约 150nm 的掺杂多晶硅形成背场,再通过金属电极与多晶硅实现接触,即形成独特的背面钝化接触结构;而电池正面则沿用 PERT 电池的发射极结构。这种兼顾性能与成本的设计,使其具备高性价比优势,迅速成为N型PERT电池的升级选择。

TOPCon电池结构

2022年是TOPCon电池在量产效率、产业规模、成本下降方面都取得了超预期发展的一年,也称为我国TOPCon大规模产业化的元年。据中国光伏行业协会CPIA《中国光伏产业年度报告2022-2023》,2022年以来,陆续宣布采用TOPCon技术路线的厂家越来越多,已达30余家。经CPIA统计,共有超过10家企业宣布了超过40GW的TOPCon电池片产能扩产,截至2022年底,TOPCon产能前几家企业分别为一道新能、晶科能源、通威、天合光能、中来股份等。

一道新能的N型引领

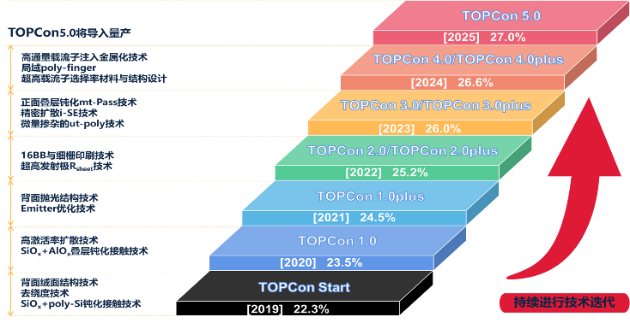

2022年初,我加盟一道新能,担任首席技术官。由光伏行业老兵与资深技术专家刘勇先生创立的一道新能,在 2018 年成立之初,便深入剖析各类光伏技术路线,董事长刘勇确定聚焦 TOPCon钝化接触相关技术及产品的发展战略,同时将 “N 型光伏技术引领者” 确立为公司的核心发展定位。作为行业内最早布局该领域的企业,一道新能于 2019 年建成国内最早的 N 型 TOPCon 电池研发试产线(TOPCon1.0),2020 年基于 TOPCon1.0 Plus 技术实现量产,2021 年推进 TOPCon2.0 量产,2025年已迭代至 TOPCon5.0 技术。

一道新能TOPCon技术迭代图

2022年 7 月,一道新能发布《N型产品白皮书》,TOPCon2.0量产效率突破 24.6%,实验室效率更是达到 25.5% 以上,旗下 DOAN-TOPCon 高效组件产品则集成 7 项高可靠性与绿色发展技术。2022 年底,一道新能已形成 20GW 的 TOPCon 电池及组件产能规模。

一道新能N型产品白皮书发布仪式

2023年5月,在全球规模最大第十六届上海SNEC国际太阳能光伏与智慧能源大会暨展览会上,光伏主流企业及新势力企业都展出了 TOPCon技术产品。期间,在一道新能TOPCon新技术发布会上,发布了以i-SE、ut-PolySi、mt-Pass核心工艺支撑的TOPCont 3.0大规模量技术。在一道新能“聚能协同、一道共赢”的新产品发布会上,宋登元博士将最新TOPCop3.0高效电池样品赠与“世界太阳能之父”、澳大利亚新南威尔士大学教授马丁·格林教授,衷心的感谢他为全球及中国光伏技术发展及高端人才培养作出的杰出贡献。

宋登元博士向马丁・格林教授赠送了电池样品

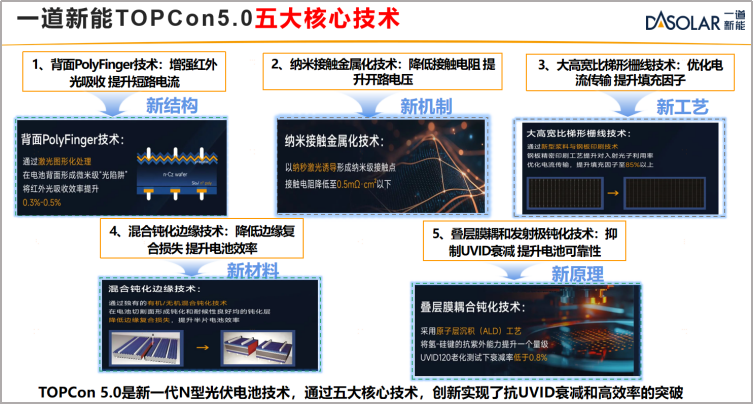

2025年,一道新能量产的TOPCon 5.0技术聚焦于新结构、新机制、新工艺、新材料、新原理五大核心领域的创新,电池量产效率达27%,开路电压达到746mV,具备高效率低成本的产品优势,持续引领着光伏行业技术的进步和发展。

TOPCon 5.0技术背面PolyFinger的新结构应用,通过激光图形化处理,在电池背面形成微米级“光陷阱”,可将红外光吸收效率提升0.3&-0.5%。纳米接触金属化技术则聚焦于降低电池内部的接触电阻,以纳秒激光诱导形成纳米级接触点,极大地降低了电子传输过程中的阻碍,接触电阻降低至0.5mΩ·cm2以下,让电子能够快速、高效地传输,从而有效提升了电池的开路电压。引入了大高宽比梯形栅线新工艺技术,新型浆料与钢板印刷技术的使用增加了栅线的表面积,减少了电流传输的阻力,使得电流能够更加顺畅地传输,有效提升电池的填充因子至85%以上。

新材料的混合钝化边缘技术针对电池边缘的复合损失问题进行了攻克,通过独有的有机/无机混合钝化新材料,降低边缘复合损失,提升整体电池效率。新原理的叠层膜耦和发射极钝化技术则主要解决了UVID衰减问题,能够有效抵御紫外线、湿度、温度和电偏压等因素对电池的侵蚀,在UVID120老化测试下衰减率低于0.8%,大大提升了电池的可靠性和使用寿命,通过以上五大核心技术,TOPCon 5.0技术创新实现了抗UVID衰减和高效率的突破,助力实现产品全生命周期内的最优综合发电效率。

TOPCon5.0技术特点

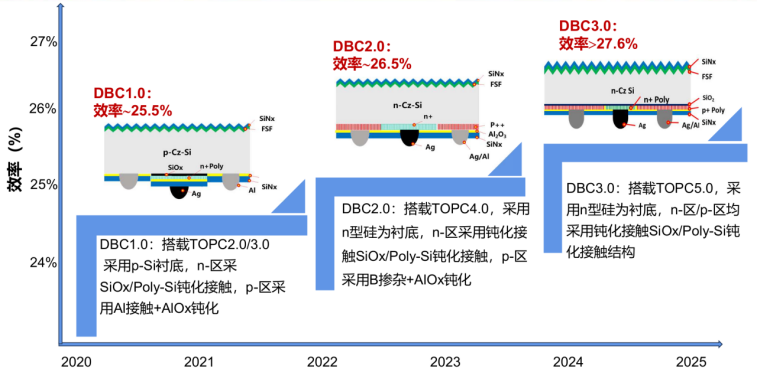

自2020年开始,一道新能创新性地将其先进的SiO₂/Poly-Si钝化接触结构迁移至电池背面,使TOPCon与BC结构结合,由此创立了拥有完全自主知识产权的DBC电池技术。目前,一道新能DBC 电池技术从1.0迭代到3.0 Plus,DBC 3.0Plus技术已使电池平均转化效率超过27.5%,第三方检测效率更是高达27.77%,标志着DBC技术迈入了全新的高效阶段。为光伏产业提供多元化的高效解决方案。

一道新能通过突破DBC关键技术,创造了DBC 3.0 Plus的五大提效方案。包括:高精度激光图形化技术,实现更细密的电极栅线;创新性研发的嵌入式二极管自优化抗热斑设计,有效提升组件发电性能;通过在电池表面构建复合钝化膜层,实现高效全面积P/N区混合钝化技术;采用0BB金属互联技术减少银浆耗量,实现材料与电池结构的精密适配,降低了DBC电池银浆耗量;利用黑硅绒面陷光技术增强电池的抗UVID能力。电池中式线良率稳定在96%以上,兼具高可靠性和低成本优势,具备了量产第三代DBC技术的能力。

在组件层面,采用隐形铺设及无损汇流工艺,避免了绝遮挡与电流损失。焊接过程中凭借均匀热场控制,有效降低电池应力风险。该产品还具备优异的抗热斑性能,弱光响应系数超过95%,组件功率突破665W,效率达到24.6%,适用于多发电场景,展现出良好的环境适应性与发电稳定性。

一道新能DBC技术的发展

迎接N型时代

2024 年,N 型 TOPCon 技术市场占比已经超过 71%,全面替代 P 型技术成为光伏市场的主流技术,标志着光伏产业正式进入 N 型时代,这是光伏技术全面提升至高效率的一个重要的历史时刻。梳理中国晶硅电池技术发展的脉络BSF、PERT、PERC、TOPCon、HJT、IBC等,值得中国光伏人自豪的是:我国为这些光伏技术的产业化发展做出了巨大贡献,发展的TOPCon、HJT、xBC形成百花齐放的局面,形成了新一代的N型电池技术。然而,在这些电池技术中,TOPCon是唯一一种电池技术在我国首先大规模产业化,并推动成为新一代光伏产业化的主流技术。

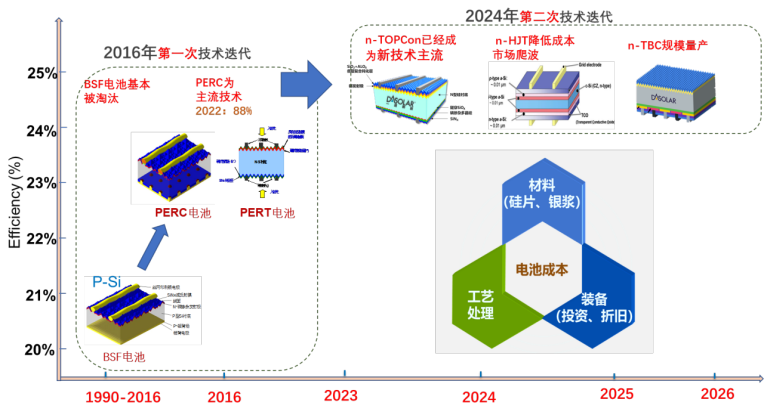

晶硅电池产业化技术迭代发展过程

TOPCon 电池的效率为何能快速提升、成本又能迅速下降?核心原因在于其技术路线与上一代 PERT/PERC 技术高度兼容。PERT/PERC 技术已为 TOPCon 铺垫了成熟的设备体系、配套材料体系以及专业人才储备,这使得 TOPCon 在设备投入、供应链端的成本得以降低,人才供给也更为充足,形成了良好的产业生态。正是凭借这一独特优势,TOPCon 不仅成为 N 型光伏技术中产业化速度最快、市场占比最高的路线,更带动了 N 型技术全面开花 —— 从 HJT到xBC,再到钙钛矿与 N 型硅基的叠层技术研发,N 型技术在 TOPCon 的产业化牵引下,形成了主流路线领跑、多元技术互补的发展格局。

综上,TOPCon 凭借业内最扎实、最完善的产业生态基础,形成了当前光伏电池领域极具竞争力的性价比优势。根据 CPIA 数据,2025 年 TOPCon 的市场占比预计将达到 85%,其持续的技术迭代更印证了 N 型技术的商业化潜力。而 TOPCon 成长为光伏主流技术的发展历程,也再次印证了 “站在巨人的肩膀上创新” 是科技工作者的核心追求,一项技术若能与上一代技术实现兼容,无疑会形成难以比拟的发展优势。

索比光伏网 https://news.solarbe.com/202512/02/50013764.html