斯坦福大学材料科学与工程系Abigail Carbone等人介绍了一种用于钙钛矿太阳能电池横截面扫描电子显微镜表征的新方法,解决了钙钛矿材料对电子束敏感的核心挑战。

有机-无机钙钛矿太阳能电池自2009年Kojima等人首次报告3.8%的功率转换效率(PCE)以来,性能迅速提升,目前最先进的p-i-n钙钛矿架构已实现超过26%的PCE(Shen,2024),已与硅基光伏技术形成竞争。

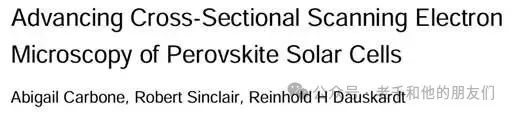

钙钛矿材料具有通用的ABX₃结构(图1a),其中A位阳离子通常是小有机分子(如甲基铵[MA⁺]和甲脒[FA⁺])和/或无机阳离子(如Rb⁺和Cs⁺)的混合物。这种材料可通过多种沉积方法制备,包括旋涂、喷雾沉积、刮涂、蒸发以及其他与大面积加工兼容的方法。

图1. (a) ABX3钙钛矿结构,其中A、B和X位点可以具有多种阳离子或阴离子组成。有机杂化物通常占据A位点,阴离子占据X位点。(b) p-i-n钙钛矿光伏器件结构,包括前电极(如ITO、FTO)、空穴传输层(如NiOx、CuOx自组装单分子层)、钙钛矿层、电子传输层(如C60、BCP、PCBM、TiOx)和后电极(如Ag、Au)。

尽管研究界对此兴趣浓厚,降解仍然是钙钛矿光伏技术商业化的关键瓶颈。钙钛矿在操作相关的环境应力下会发生降解,包括光照、热、湿度、水、氧气和电场等因素的影响。

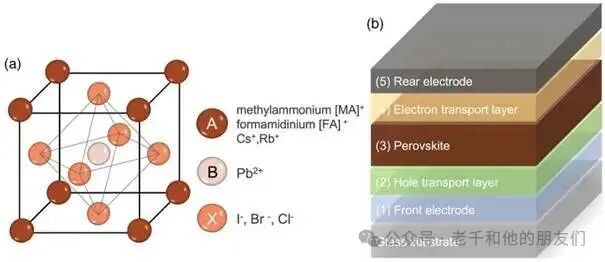

直接表征钙钛矿降解现象面临重大挑战,主要原因是钙钛矿会被电子束和离子束损伤(见表1)。这种束流敏感性引起了对表征降解产物准确性的担忧——很难区分由实验条件引起的钙钛矿结构变化和表征技术本身造成的损伤。

表1. 钙钛矿元素表征方法

钙钛矿的电子显微术挑战(束流敏感)

尽管存在严重的电子束和离子束敏感性,高分辨率横截面(SEM)成像仍然是钙钛矿领域的宝贵方法。它能够可视化器件架构、评估每层质量(如空隙的存在或层厚度的不均匀性)以及检查各种实验处理对钙钛矿性能、结构和稳定性的影响。

在二次电子(SE)成像中,入射电子束会快速挥发晶格内的有机阳离子,导致钙钛矿单胞收缩。每个单独晶粒的收缩在晶粒聚集体边界处产生"泥裂mud cracking"现象,作为缓解拉伸应力的方法。需要注意的是,根据之前关于钙钛矿中聚集体内晶粒边界的报告,本工作中将晶粒称为晶粒聚集体(grain aggregates)。

EDS有时作为钙钛矿元素分析的便捷技术在SEM中使用,但EDS受到比SE成像更极端的束流损伤约束。虽然EDS对钙钛矿薄膜的大面积元素表征有用以及对非束流敏感层的表征(如透明导电氧化物中激光划线的优化),但其应用受到多重限制:

- 束流损伤严重:>5 kV的加速电压(EDS信号产生通常需要)、高束流和质量数据采集所需的长曝光时间会导致钙钛矿快速损伤

- 空间分辨率不足:无法分辨远小于100 nm的特征,空间分辨率受样品内特征X射线产生相互作用体积的限制,对于EDS通常为~0.5-1 µm

- 定量分析困难:无法高精度确定样品内给定元素绝对质量百分比(如检测质量<1%的痕量元素),提取定量结果需要大量的谨慎和注意。

背散射电子(BSE)成像可以作为EDS的有效替代方案。通过平均原子序数对比可以揭示元素分布信息,在横截面几何中特别有用,因为可以识别组成层和界面处的降解现象。

虽然BSE本质上是定性技术,无法提供定量元素识别,但据作者所知,钙钛矿横截面的BSE成像尚未被报告。

为了最有效地实施BSE成像,关键是将横截面区域的表面粗糙度降低到最低,以分离平均原子序数对比并消除形貌对比的贡献(Goldstein,2017)。

钙钛矿横截面制备方法对比

FIB通常用于产生表面粗糙度低的钙钛矿横截面,但钙钛矿会受到辐射分解、冲击损伤和FIB铣削局部加热的影响。这些刺激可以导致钙钛矿损伤,表现为空隙形成、化学变化(如PbI₂形成)和由于NH₃和HI等气体产物挥发引起的结构变化,这些可能被误解为钙钛矿降解。

超薄切片法是另一种横截面制备方法,但由于需要低温和高度专业化的设备,很少用于钙钛矿研究。

传统机械抛光是创建低表面粗糙度器件横截面的另一种方法(Bravman & Sinclair,1984)。先前的相关报告仅限于钙钛矿层的顶部平面表面,采用有限的机械抛光来去除钙钛矿薄膜的顶部缺陷表面并检查对器件效率和稳定性的影响。

用于SEM分析的横截面机械抛光方法尚未在钙钛矿器件上实施,这可能由于以下挑战:

- 样品制备过程中使用的环氧树脂会损伤钙钛矿和传输层

- 将横截面表面长时间(>5小时)暴露于水基浆料中会快速降解钙钛矿

- 在整个样品制备过程中保持复杂的层状结构困难

- 在SEM中成像钙钛矿横截面时避免电子束表征损伤具有挑战性

在这里,我们展示了通过旋涂和喷涂制备的钙钛矿器件的无水横截面机械抛光方法,并详细描述了这种技术。机械抛光在几种钙钛矿成分和传输层材料上实施,证明了对多种架构的广泛适用性。

我们在BSE和SE成像模式下获取层结构、晶粒聚集体结构和成分均匀性的信息。通过蒙特卡罗CASINO模拟确定最佳束流条件和图像采集参数,并报告了加速电压、停留时间和帧平均对实际图像采集和数据解释的影响。

材料和方法

器件组成和制备概述

本工作展示了多种钙钛矿成分和电荷传输层的应用。我们提供了每种使用材料的简化器件制备配方,并为以下三种代表性架构提供了详细的制备步骤:

- ITO/NiOₓ/旋涂Cs₀.₁₇FA₀.₈₃PbI₃/C₆₀/BCP/Ag

- ITO/MeO2PACz/Rb₀.₀₅Cs₀.₀₅MA₀.₀₅FA₀.₈₅Pb(I₀.₉₅Br₀.₀₅)₃/PCBM/BCP/Ag

- ITO/NiOₓ/喷涂Cs₀.₁₇FA₀.₈₃PbI₃/C₆₀/BCP/Ag

空穴传输层制备

采用了两种空穴传输层:

- NiOₓ制备:通过旋涂0.8 M硝酸镍在4:1乙二醇:乙二胺溶液中制备,转速5,000 rpm,30秒,然后在300°C退火1小时

- MeO-2PACz制备:通过旋涂0.5 mg MeO-2PACz在1 mL无水乙醇中制备(在惰性手套箱中搅拌过夜,然后用0.2-μm PTFE滤器过滤),转速3,000 rpm,30秒,然后在100°C退火10分钟

钙钛矿层制备

制备了两种旋涂钙钛矿成分:

双阳离子钙钛矿(Cs₀.₁₇FA₀.₈₃PbI₃):使用1 M Cs₀.₁₇FA₀.₈₃PbI₃在4:1二甲基甲酰胺(DMF):二甲基亚砜(DMSO)溶液中旋涂,工艺参数为1,000 rpm 12秒,然后5,000 rpm 35秒,剩余5秒时加入100 μL氯苯作为反溶剂,在100°C固化30分钟。

四阳离子钙钛矿(Rb₀.₀₅Cs₀.₀₅MA₀.₀₅FA₀.₈₅Pb(I₀.₉₅Br₀.₀₅)₃):使用1.5 M四阳离子钙钛矿在4:1 DMF:DMSO溶液中旋涂,工艺参数为1,000 rpm 10秒,然后3,000 rpm 40秒,剩余10秒时加入100 μL氯苯作为反溶剂,在100°C固化10分钟。

快速喷雾等离子加工(RSPP)钙钛矿:通过喷雾0.18 M Cs₀.₁₇FA₀.₈₃PbI₃在体积比4:1 DMF:DMSO中制备,速度20 cm/s。RSPP的进一步详情由Rolston等(2020)提供。

电子传输层和电极制备

电子传输层(ETL)采用两种方法:

- 热蒸发ETL:包括40-nm C₆₀,然后是7.5 nm巴斯库林(BCP)

- 喷涂ETL:30-40 nm [6,6]-苯基C61丁酸甲酯(PCBM)和3-6 nm BCP

最后,所有器件都热蒸发150 nm Ag作为后电极。器件性能通过Litos Lite(FLUXiM AG)测量,配备Wavelabs LS-2 Class AAA LED太阳模拟器,在1-sun,AM 1.5G照明下从+1.5到-0.1 V,扫描速度500 mV/s。

横截面制备方法

环氧固定程序

保护层制备: 器件制备和JV测试后,蒸发150nm Ag覆盖层保护有机ETL免受化学反应并减少SEM充电。

环氧制备: EpoThin™ 2树脂与硬化剂按2:1比例在falcon管中混合,用木棒搅拌≥2分钟,避免剧烈搅拌产生气泡。

样品固定: 准备同尺寸裸ITO玻璃基板用IPA清洁作为支撑。在支撑玻璃中央滴加1-2滴环氧,与Ag涂层钙钛矿器件对齐夹紧,避免剪切力导致分层。

固化: 组件在通风橱中过夜固化。

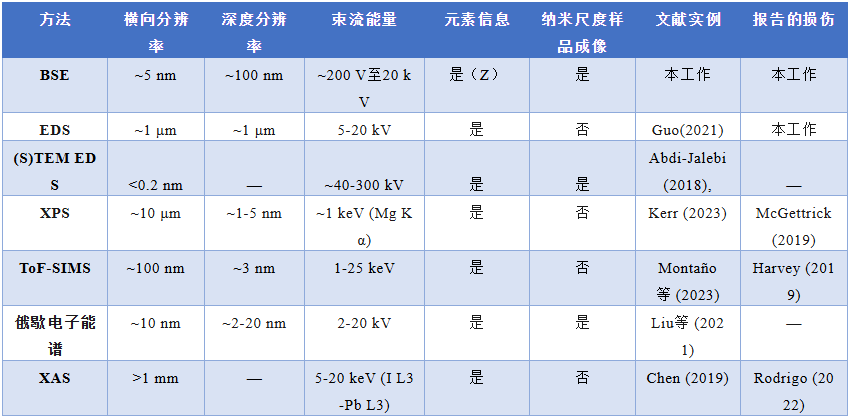

图2. (a) 准备进行机械抛光的环氧树脂组装体。红色虚线表示金刚石锯切割位置,黑色虚线是抛光后考虑样品尺寸的可选切割线。(b) 将暴露横截面的环氧树脂组装体安装在抛光夹具中,粘附两片玻璃片用于支撑并增加抛光表面积。(c) 使用方形掩模安装样品进行低温Ar离子铣削的示意图。使用不同旋涂钙钛矿组分的横截面低倍BSE图像:Cs0.17FA0.83PbI3 (d) 和Rb0.05Cs0.05MA0.05FA0.85Pb(I0.95Br0.05)3 (e)。

样品切割

- 切割设备:低速锯

- 刀片规格:5英寸直径,0.015英寸厚的15LC刀片

- 切割位置:穿过每个电池的活性区域(黄色轮廓标示)

机械抛光工艺

设备准备: 3英寸玻璃研磨板用稀释肥皂液和钢丝刷彻底清洁,气枪干燥后IPA冲洗。台钳完全拆卸并用IPA清洁。

样品安装: 样品固定在台钳中,横截面表面高出台钳顶部~1mm。用金刚石刻刀劈裂的载玻片双面胶固定在台钳顶部,与横截面一起抛光以均匀分布压力。

抛光程序: 使用3英寸自动抛光机,油基金刚石膏依次抛光:2000目→5000目→8000目,至~1μm粗糙度。向下力约3N。每步完成后用IPA擦拭并光镜检查。最终横截面呈镜面光洁度,存储于N₂手套箱中。

低温氩离子铣削

操作时机: 液氮冷却离子铣机,最好在抛光完成后24小时内进行。样品需金刚石锯最终切割以适配设备尺寸。

样品安装: 活性区域以方形掩模为中心,样品高度<10μm,保护玻璃最靠近离子束。铣削方向与薄膜垂直对齐。

铣削参数: 5kV、5°倾斜角、±15°摆动角,持续4-6小时。低温操作对减少损伤至关重要。

后处理: 铣削完成后立即转移至密封样品夹的SEM中。机械抛光与低温氩离子铣削结合实现最低表面粗糙度。

SEM成像参数

横截面在Magellan 400XRR成像。所有图像都在浸没模式下拍摄,具有相同的束流条件和扫描参数:5 kV加速电压,50 pA束流,3.0-μs停留时间,2,048 × 1,768像素尺寸,无扫描隔行、线积分或帧平均(即每个图像仅使用电子束的一次扫描拍摄)。

检测器配置

- BSE成像:使用同心背散射检测器的ICD探测器拍摄

- SE成像:使用Everhart Thornley检测器拍摄

- 典型帧时间:约11秒

蒙特卡罗CASINO模拟在3、5和10 kV的加速电压下运行,这些电压被选择作为钙钛矿SEM成像的代表性束流条件。为Cs₀.₁₇FA₀.₈₃PbI₃钙钛矿成分模拟了一千个BSE和X射线轨迹,分辨率设置为0.8 nm。

结果与讨论

电子束成像条件的优化

蒙特卡罗CASINO模拟用于预测典型钙钛矿层内的相互作用体积并估计最佳加速电压。为了分辨感兴趣的特征并检测成分非均匀性(如PbI₂),BSE的相互作用体积应小于钙钛矿层的厚度。

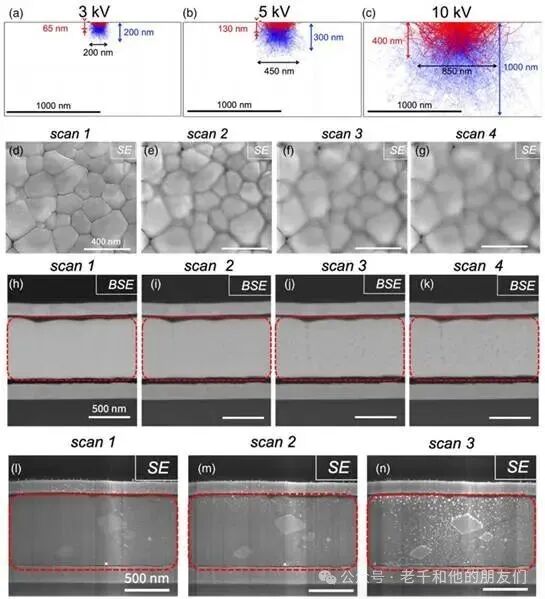

在3-kV加速电压下,BSE在钙钛矿层中显示65 nm的逃逸深度和200 nm的总相互作用深度。虽然这足以实现所需的空间分辨率,但低加速电压需要增加停留时间和帧平均才能进行实际图像采集,以提供足够高的BSE信噪比。

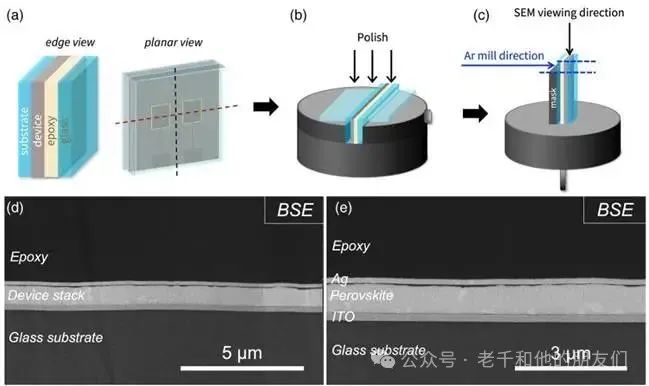

图3. Cs0.17FA0.83PbI3在3kV(a)、5kV(b)和10kV(c)下的BSECASINO模拟,其中红色轨迹为逃逸样品的BSE,蓝色轨迹为被吸收的电子。(d-n)电子束连续扫描后旋涂钙钛矿的损伤:平面钙钛矿薄膜的晶粒聚集体边界损伤(d-g),横截面BSE原子序数对比度的变化(h-k中红色虚线轮廓内的较暗特征),以及横截面SE中明亮颗粒的形成(l-n中红色虚线轮廓

束流敏感性限制

从实验证据来看,束流敏感的钙钛矿只能容忍≤3-μs停留时间,并且不能在同一区域进行多次电子束通过的帧平均。电子束连续通过后的损伤效应在以下样品中得到清晰展示:平面视图的裸旋涂钙钛矿(图3d-3g)、BSE成像模式下的抛光横截面(图3h-3k)、以及SE成像模式下的抛光横截面(图3l-3n)。

加速电压的平衡选择

或者,可以通过更高的加速电压实现改善的信噪比,但这以相互作用体积增大为代价。10-kV加速电压(图3c)产生~400 nm的逃逸深度和近1 μm的总相互作用深度,这大于钙钛矿层的厚度。这种深度阻碍了BSE中钙钛矿层内特征的准确解释,因为来自相邻传输层的对比会产生干扰。

经过综合考虑,5kV加速电压(图3b)被发现在高信噪比和低相互作用体积之间提供最佳平衡,因此被选择用于所有后续SEM成像。

EDS方法的不适用性

蒙特卡罗CASINO模拟也用于模拟钙钛矿层中的X射线相互作用,以与SEM-EDS比较。最小加速电压由X射线产生的能量阈值决定:I和Pb的L边缘分别为3.9和10.6 keV(注意,Pb M边缘为2.3 keV;然而,M边缘发射低信号,需要长帧采集时间会损伤钙钛矿)。

考虑到L边缘能量阈值的最小约束和钙钛矿束流损伤的最大约束,在5和10 kV下进行了模拟。结果显示,在5 kV时,X射线的电子吸收深度为1 μm。对于薄膜钙钛矿器件,这个尺寸显然太大,而感兴趣的特征通常远小于100 nm。

尽管模拟结果不理想,仍在各种采集参数下对钙钛矿薄膜进行了SEM-EDS测试。每次EDS后拍摄SE图像的结果表明,所有EDS采集条件都导致钙钛矿束流损伤,进一步确认SEM-EDS对钙钛矿分析不适用。

优化成像条件的确定

样品装载到SEM中时,横截面垂直向下定向在观察屏幕的中心。这种定向确保电子束的电子不集中在绝缘基板中,而是不断向外扫描到导电电极。

在SEM成像过程中,电子束在各种放大倍数下沿整个样品横截面向上移动,确保没有区域被成像两次。放大倍数根据样品和感兴趣的特征而变化。对于最高放大倍数图像(500-nm比例尺或更小,如图3d-3n和图5a-b,e-f),采用特殊程序:电子束被遮蔽,束流移动到样品的新区域,并使用首次暴露于束流获取图像。

在由蒙特卡罗CASINO模拟确定的5-kV加速电压下,发现代表性BSE图像的最佳成像条件为:2,048 × 1,768分辨率,50-pA束流,3.0-μs停留时间,仅一次电子束扫描(即无扫描隔行、线积分或帧平均以限制目标区域的电子束暴露)。这种设置可以最大化信噪比同时限制误导性束流损伤伪影,总扫描时间约为10秒。

50-pA束流、3.0-μs停留时间和2,048 × 1,768像素分辨率是在SEM成像期间可见钙钛矿损伤之前的最大阈值。发现任何数量的帧平均都会导致钙钛矿损伤(图3d-3n)。

BSE成像中的原子序数对比验证

为了验证原子序数对比BSE-SEM成像的有效性,在BSE和SE成像模式下将钙钛矿薄膜与PbI₂薄膜一起成像。选择PbI₂是因为它是最常见的钙钛矿降解产物。PbI₂通过在DMF中旋涂1 M PbI₂然后在100°C退火1小时制备,Cs₀.₁₇FA₀.₈₃PbI₃钙钛矿薄膜使用先前描述的双阳离子钙钛矿旋涂配方旋涂。

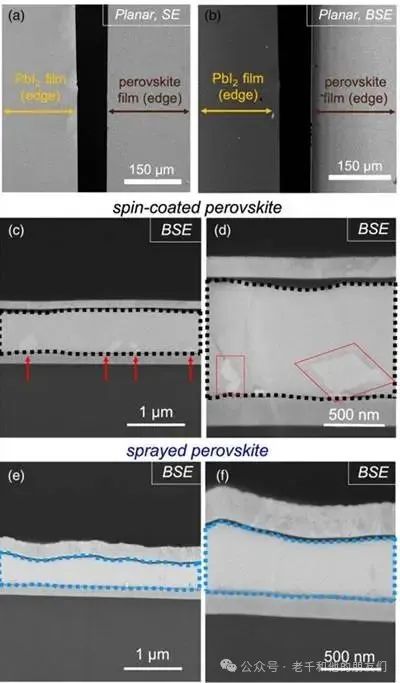

用BSE和S成像的PbI₂和钙钛矿薄膜之间存在明显的对比差异(图4a,4b),其中PbI₂显得更暗,钙钛矿显得更亮。因此,由于原子序数的差异,BSE可以在纳米尺度分辨率下区分钙钛矿层内的成分非均匀性,与SE相比,同时避免先前概述的EDS损伤伪影造成的误导性结论。

图4. (a-b) 旋涂PbI2(左)和旋涂钙钛矿(右)的BSE图像,两个薄膜之间有空隙。在SE图中(a),PbI2和钙钛矿看起来相同,但在BSE中(b),由于原子序数衬度的影响,钙钛矿比PbI2显得更亮。对比了旋涂钙钛矿(c-d)和RSPP喷涂钙钛矿(e-f)器件的抛光横截面BSE图像。红色箭头(c)和红色轮廓线(d)表示由原子序数衬度引起的成分不均匀性,这种现象在RSPP喷涂钙钛矿中未出现(e-f中的蓝色虚线区域)

然而,直接关联原子序数和背散射强度并不简单,特别是对于像钙钛矿这样既含有轻有机分子又含有重无机元素的材料。对于理想材料,BSE系数η是BSE强度的量度:

η = NBSE/Ni (1)

其中Ni是从入射电子束进入样品表面的电子数,NBSE是作为BSE弹射回来的电子数(Goldstein,2017)。

对于平坦样品(如薄膜的平面视图),η主要依赖于原子序数(图4a,4b中证明)。然而,η也随表面地形、结晶取向和样品倾斜而变化。这些贡献因素使得基于BSE强度对像钙钛矿光伏横截面这样的复杂样品进行绝对、定量成分确定几乎不可能。然而,考虑到横截面表面已经机械抛光,可以对原子序数的相对差异进行定性评论。

机械抛光钙钛矿横截面的高分辨率(即几十纳米尺度)BSE图像在多个器件架构中展示于图4c到4f。原子序数对比揭示了重要的沉积方法差异:旋涂钙钛矿导致更亮的二次相出现,这些相在钙钛矿/空穴传输层(HTL)界面成核(图4c中的红色箭头和图4d中的红色框)。

相比之下,通过喷雾沉积方法RSPP制备的钙钛矿图像不包含这些特征,与缺乏二次相一致,钙钛矿层内相对均匀的对比表明了这一点(图4e,4f)。

这两种钙钛矿制备方法伴随着不同的HTL材料:旋涂钙钛矿采用常用的自组装单分子层MeO-2PACz,而RSPP采用20-nm NiO层,都通过旋涂沉积。这表明可能的成核非均匀性或与基板材料相关的化学反应。

此外,沉积时间参数的差异显著影响了最终形态:旋涂钙钛矿沉积采用30分钟退火,而RSPP在100毫秒内快速结晶钙钛矿,无后退火。

微观结构特征的详细分析

RSPP的快速结晶产生了独特的微观结构特征:更小的晶粒聚集体(图5a中的黄色高亮)、良好的成分均匀性,以及由于快速溶剂挥发在钙钛矿内出现的小空隙(图5e中指向具有亮边缘特征的红色箭头)。

图5. (a-b, e-f) 机械抛光横截面的SE图像:喷涂钙钛矿(a, e)显示不同尺寸晶粒聚集体(a中黄色标记)和空隙(e中红色箭头);旋涂钙钛矿(b, f)显示大的贯穿厚度晶粒(b中蓝色标记)和无空隙结构(f中蓝色虚线区域)。(c-d) 横截面制备方法对比:解理制备的高粗糙度表面(c)掩盖原子序数对比,机械抛光的低粗糙度表面(d)实现清晰原子序数对比(红色箭头指示亮色特征)。(g-h) 电子传输层形貌:喷涂(g)和旋涂(h)均形成平整表面,表明喷涂工艺适用于大规模制造。注:(c-d)和(g-h)因充电效应使用BSE成像。

同时,长时间热退火为旋涂钙钛矿提供了足够时间成核大的、贯穿厚度的晶粒聚集体(图5b中的蓝色高亮)。这种处理同时使得底部钙钛矿/HTL界面处二次相的成核成为可能,如BSE中更高对比特征所示(图5b中的红色箭头)。

未来的钙钛矿工作应该旨在利用机械抛光SEM横截面在SE和BSE成像模式下观察到的新见解。理想的钙钛矿层应该结合旋涂钙钛矿的优点:贯穿厚度的晶粒聚集体和平面ETL涂层;同时也利用RSPP钙钛矿的优势:成分均匀性和可制造性。

传统劈裂方法的局限性分析

由金刚石刻刀引发的劈裂虽然在文献中广泛使用,是薄膜器件架构横截面成像的常用工具,但在钙钛矿太阳能电池样品制备中存在两个主要伪影问题。

首先是脱粘现象,表现为后电极悬垂甚至完全脱落,这主要源于钙钛矿器件堆叠各层材料极低的粘合断裂能(<5 J/m²);当金刚石刻刀创建高度无缺陷表面时,应力集中导致薄膜脱粘,这种现象常被误认为钙钛矿降解。

其次是表面粗糙度问题,由于钙钛矿材料晶间断裂阻力极低(<2 J/m²),且随晶粒聚集体增加进一步降低,导致准劈裂断裂沿晶粒边界发生,产生压倒性的形貌信息,不仅模糊了BSE原子序数对比,还误表现了横截面晶粒聚集体结构,严重阻碍了更严格的SEM横截面分析。因此,钙钛矿材料的低机械强度特性使得传统劈裂法不再适用,需要开发更精细的样品制备技术。

机械抛光方法的显著优势

机械抛光有效降低表面粗糙度,实现清晰的BSE原子序数对比成像(图5d红色箭头),而劈裂横截面因粗糙度过高无法观察到二次相(图5c)。相比之下,Ga⁺ FIB制备的横截面存在明显的离子束损伤空隙。

机械抛光横截面可清晰观察:(i) 晶粒聚集体结构(图5a,5b);(ii) 纳米级空隙(图5e,5f);(iii) 超薄ETL的平面化与保形沉积差异(图5g,5h)。

沉积方法对比: RSPP制备的钙钛矿显示非均匀、非贯穿厚度晶粒(图5a),旋涂钙钛矿呈现大尺寸贯穿厚度晶粒(图5b)。虽然RSPP晶粒有利于稳定性,但旋涂大晶粒更利于载流子传输和高效率。

空隙形成机制: RSPP中存在纳米空隙(图5e)而旋涂中无此现象(图5f),这源于RSPP快速溶剂挥发(100毫秒)与旋涂缓慢退火(30分钟)的工艺差异。

ETL技术评估: 对比三种ETL沉积法:热蒸发呈保形特征(图5a),溶液法形成平面薄膜(图5g,5h)。溶液法电荷传输性能更佳,其中喷涂最适合规模化制造,且平面结构具有更优的长期稳定性和成本优势。

机械抛光横截面BSE方法的局限性

这里提出的方法存在三个主要局限性,需要在应用时予以考虑:

第一,原子序数对比解释的复杂性:原子序数对比可能难以解释,仅使用BSE无法确定钙钛矿层内存在的二次相的确切身份。这限制了定量分析的深度。

第二,某些传输层的分层敏感性:一些传输层可能容易因低温氩离子铣削引起的热应力而发生分层,如用作HTL的自组装单分子层MeO-2PACz所见(图3h-3k,5h)。这可能影响界面结构的真实表征。

第三,制备损伤伪影的可能性:虽然机械抛光揭示了比劈裂横截面更具代表性的横截面界面,但SEM图像中仍然可能存在损伤伪影。例如,图5b中的后电极包含小的亮球形区域,这可能是由于制备过程中的损伤造成的。

虽然抛光是钙钛矿表征的有前途工具,但没有技术是完全无局限性的,因此在采用机械抛光和BSE原子序数对比SEM成像时,保持对这些限制的认识很重要。

结论与展望

开发了机械抛光+低温氩铣削的钙钛矿横截面制备方法,实现无损SEM成像。蒙特卡罗模拟确定5kV为最佳加速电压,建立了避免损伤的成像参数。

主要发现:

- 成分差异: BSE对比显示旋涂钙钛矿存在二次相,喷涂RSPP钙钛矿成分均匀

- 晶粒结构: 旋涂形成大的贯穿厚度晶粒,喷涂形成不同尺寸晶粒聚集体

- 空隙分布: 喷涂钙钛矿存在小空隙(<100nm),旋涂钙钛矿无空隙

未来研究应结合两种方法优势——旋涂的大晶粒+喷涂的成分均匀性和无空隙结构,以提升功率转换效率。

方法可扩展至其他束流敏感材料(MOF、锂电池),并可用于TEM制样。未来将应用于钙钛矿降解机制研究,为长期稳定性提供新见解。

索比光伏网 https://news.solarbe.com/202509/04/50007740.html