组件在生产过程中不可避免的会出现一些质量问题,不符合检验标准的组件需要进行返修。返修过程队会对组件造成一定影响,并且会出现一些问题,处理不好,会造成更大的损失。

2.0返修出现的问题及解决办法

组件返修一般要经历如下几个过程:预热、剥离背板、移除问题部位、更换材料、铺设并检验、层压、检验。

返修过程伴随着预热及再次层压,会使EVA的交联度超过允许范围,降低EVA的耐老化性能,同时会有造成电池片隐裂的风险。

2.1背板剥离

2.1.1剥离背板时,背板被撕掉的同时有可能把一部分EVA带掉。

返修时,被剥离的EVA没有用新EVA填充,层压后背板凹陷。背板凹陷的地方,组件正面出现气泡群。

解决办法:剥离背板时用力要均匀,随时注意背板脱离的情况,遇到EVA胶被撕掉的情况,在铺设时要用新的EVA胶进行填充。

2.1.2背板剥离时可能会把封装在组件内的条形码带起,造成条形码褶皱。返修时直接把褶皱的条码放在组件内,封装后就会出现下面图片显示的情况。

解决办法:背板剥离后检查组件外观情况,出现条形码被带掉的情况,对条码进行换新。

2.1.3背板“花斑”

背板“花斑”是返修剥离背膜时没有把背膜完全清理干净。有局部背膜残留存在,层压后就会出现图上情况。

解决办法:返修组件时绝不允许有局部背膜残留存在。

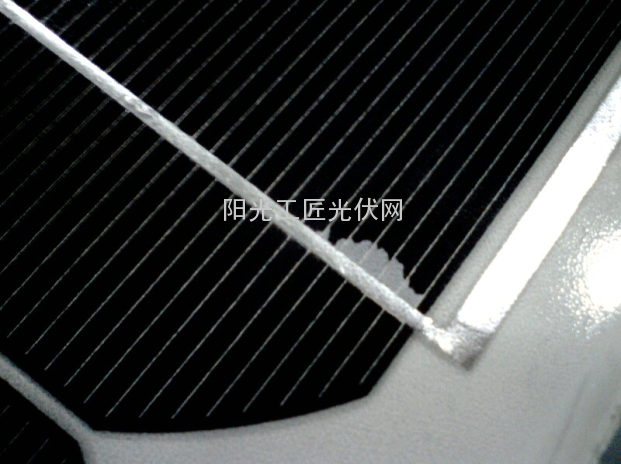

2.1.4汇流条扭曲

汇流条扭曲是返修时把绝缘隔离条撕掉时造成的。

解决办法:返修时处理绝缘隔离条要小心。可以更换的尽量更换。

2.2问题部位修复

2.2.1电池片极性接反

在替换问题单片时电池极向接反。造成返修无任何意义。而且图中电池片主栅线还有扑锡问题。返修时造成的扑锡一般是烙铁在电池背极反复焊造成的。

解决办法:返修好的组件一定要在初检台上检验没问题后方可层压。换修换片时避免反复焊。

2.2.2异物残留

返修后脏污是返修时没有把返修处清理干净造成。

解决办法:对返修处要清洗彻底。

2.2.3局部返修

所谓局部返修是指在不剥离整片背板的前提下,对局部问题点进行补修,以求既能解决事情又节省成本。

局部返修造成的组件边角印迹明显。

解决办法:现在还没有关于局部返修的方案,不赞同对返修组件进行局部返修。

2.2.4助焊剂腐蚀现象

通常在组件经过多次高温循环后出现上图问题,造成的原因可能是在层压前焊接过程中发现有电池片虚焊时,操作工在对虚焊修复时使用助焊剂过多造成的。

解决办法:规范助焊剂使用

2.3层压后问题

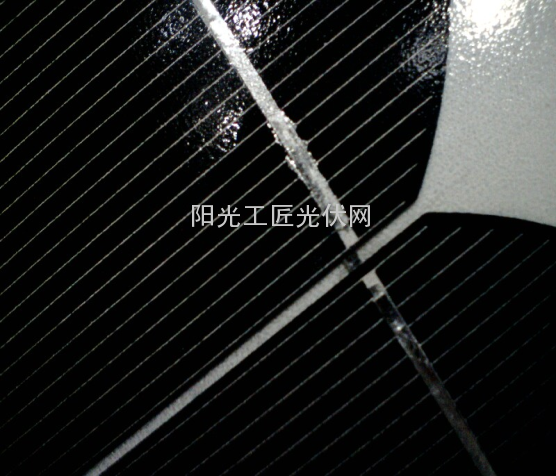

2.3.1 EVA未融

1.返修碎片处有杂物存在。

2.新旧EVA老化程度不同,造成新旧EVA不能完全融合。

解决办法:清理杂物要完全。建议对返修时使用的EVA进行人为老化预处理。

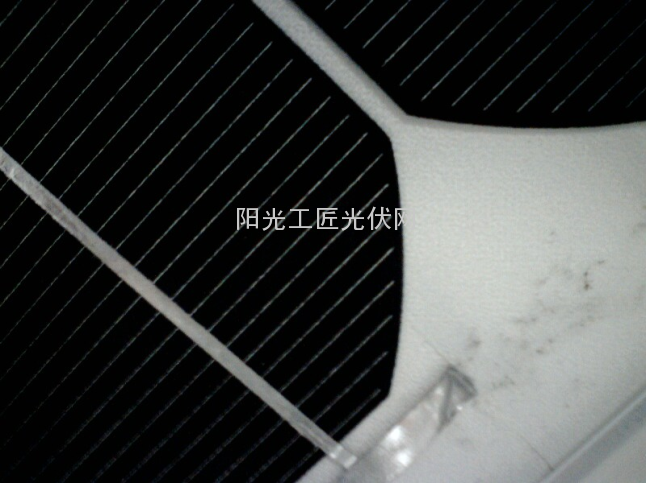

2.3.2返修后杂物

返修过程中,异物未清理干净,层压后异物周边出现气泡。

解决办法:层压前对返修好组件进行检查。

2.3.2组件背板剥离度低

返修好组件没有及时层压,长时间在生产现场放置,导致EVA上黏附有大量灰尘,EVA受到污染。EVA胶在空气中暴露自身也会发生交联。EVA长时间在空气中暴露不只会引起上述情况。返修组件层压后会有气泡和EVA未融问题出现也跟EVA长时间在空气中暴露有关。

解决办法:返修后及时层压,切忌长时间放置。

3.0小结

组件返修,要经过开始阶段的预热以及后续的再次层压,高温会使EVA交联度超出标准,而且高温会加速辅材尤其是EVA与背板的老化速度,另外,组件在移动及修复过程中,容易出现其他问题如隐裂等。因此组件在返修前必须先要评估是否需要返修,有一些问题较大的组件与其返修,不如做降级处理。一旦返修,则必须认真操作每一步骤,争取一次返修成功。(作者微信公众账号:光伏经验网)

上一篇:【刘工总结】光伏组件问题系列总结——硅胶的添加剂中主要材料是什么?

下一篇:【刘工总结】光伏组件问题系列总结——温度对组件的影响

索比光伏网 https://news.solarbe.com/201502/10/200089.html