对于光伏组件而言,外观至关重要。Kiwa PVEL的独立扩展可靠性测试显示,过去一年中,外观检查不合格的情况有所增加,尤其是与分层缺陷相关的问题。

正如我们经常指出的那样,单个组件独特物料清单(BOM)的变化可能会对其长期可靠性和性能产生重大影响。

2025年产品认证计划(PQP)测试结果显示,玻璃/玻璃光伏组件边缘区域的分层问题最为突出。图片来源:Kiwa PVEL。

随着组件生产商更新其制造工艺并采用新型封装材料,以及越来越多的组件被部署到高温环境中,可能会出现与分层相关的问题,从而影响项目的安全性和性能。

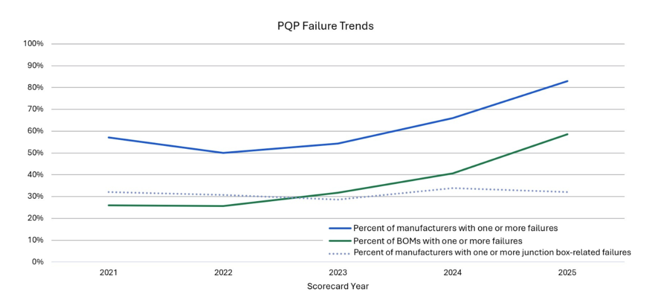

图1:过往评分卡报告中披露的产品认证计划(PQP)故障率。数据显示,出现至少一次故障的制造商及物料清单(BOM)占比呈持续上升趋势。

在整个产品认证计划(PQP)测试体系中,Kiwa PVEL会对光伏组件进行外观检查,以识别导致组件在现场过早失效的问题。依据IEC 61215和IEC 61730标准,对组件是否存在分层、腐蚀、表面破损或开裂以及其他“重大”缺陷进行检查。在2025年的年度光伏组件可靠性评分卡报告中,报告中的PQP测试故障数量达到历史最高。外观检查再次成为最主要的故障类别,所有故障中有60%是在外观检查中发现的。

分层发生在何处?

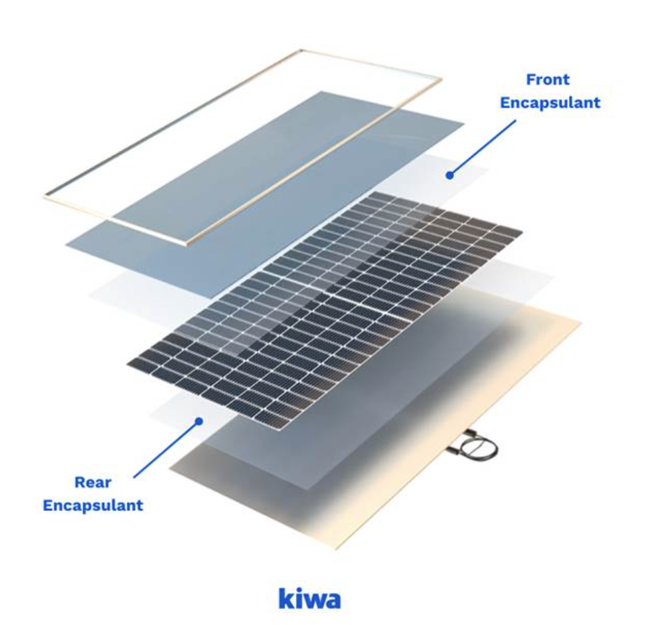

在组件的构造中,正面和背面的封装材料分别将太阳能电池粘结在组件的正面和背面。这些部件的退化可能导致分层和/或腐蚀。

图2:光伏组件的封装层。

光伏组件出现分层问题的原因多种多样,包括材料选择不当、封装材料厚度不足和/或层压工艺存在缺陷等。自2012年我们推出产品认证计划(PQP)以来,已多次发现物料清单(BOM)的选择会直接影响组件可靠性。在许多测试案例中,被测的不同物料清单(BOM)对应的组件型号、铭牌及数据手册完全相同,但因采用不同材料,最终测试结果却大相径庭。

泡泡,泡泡,到处都是!

2025年以后PQP测试中最常见的问题:玻璃/玻璃组件边缘出现分层。这种缺陷会在湿热(DH)、热循环(TC)、电势诱导衰减(PID)和其他PQP测试后出现气泡。在一些更严重的情况下,甚至在PQP样品到货检查时就观察到了这些气泡。

尽管这些气泡可能随时间推移导致水分侵入和腐蚀,但更紧迫的问题是电气爬电距离的缩短,因为与封装材料不同,空气并非电气绝缘体。这意味着逆变器电气绝缘故障、接地故障甚至组件电路与框架之间的电弧故障的风险更高。Kiwa PVEL了解到,在光伏现场曾出现过此类问题,边缘分层的组件发生电气电弧故障,导致灾难性故障和严重安全风险。

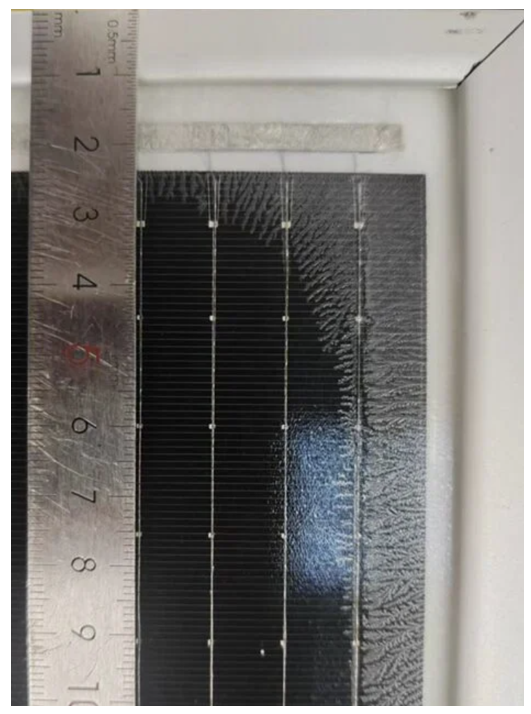

在图3(见下文)的案例中,该特定物料清单(BOM)使用了一种封装材料,在1000小时湿热条件后出现了我们见过的最严重的分层情况之一。然而,同一组件制造商生产的另外两种使用不同封装材料、型号相同的物料清单(BOM)却未出现任何分层问题。

图3:DH1000测试后,该物料清单(BOM)出现明显分层,而另外两种相同型号的物料清单(BOM)则未出现。

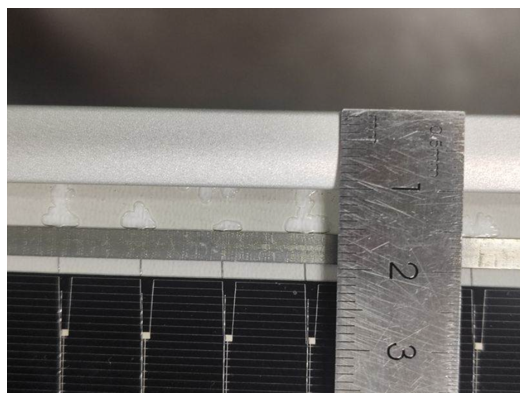

在最近另一个湿热测试案例(图4)中,来自不同制造商的玻璃/玻璃组件可能在边缘存在挤压问题,即层压过程中封装材料被挤出/流动,导致边缘层压体较薄。这可能导致组件破损,和/或边缘缺乏封装材料可能导致层压体边缘出现气泡,这再次带来重大安全隐患。

图4:DH1000测试后出现大量气泡的另一个案例。

上述案例并非个例。该报告称,在符合2025年光伏组件可靠性评分卡条件的制造商中,有9%在湿热测试后,其玻璃/玻璃组件边缘出现分层故障,且自评分卡发布以来,这一数字持续上升。这些案例不断提醒我们,正确层压的重要性。

在PQP和批量测试群体中,分层缺陷有时会在IEC 61215耐久性测试(如DH1000后、TC200后和PID96后)期间出现,但报告也发现,一些物料清单(BOM)直到PQP延长测试的DH2000、TC600和PID192阶段才出现气泡。在许多分层缺陷案例中,气泡在装运前外观检查时并不存在。因此,PQP和批量测试对于发现这些问题至关重要。

考虑到以上种种,Kiwa Solar的采购最佳实践包括对物料清单(BOM)和组件设计进行PQP测试,在采购合同中明确规定可接受的物料清单(BOM),并进行第三方生产监督,以确保使用指定材料。该机构还强烈建议对批量生产的组件进行批量测试,以确保质量和可靠性的一致性。利用这些工具,可以让电站业主更加确信,他们的组件将在数十年内达到预期性能——而且外观也保持良好。

索比光伏网 https://news.solarbe.com/202511/12/50012395.html