浅析光伏组件焊接技术

来源:Solarzoom发布时间:2014-01-22 23:59:59 索比光伏网讯:摘 要:太阳能组件要实现发电的功能必须要将单片的电池连接起来使其成为一个整体,常见的连接方式为焊接。但是焊接过程如果控制不当就会造成热斑、碎片等现象,严重时会影响组件的寿命甚至是烧毁组件,因此大多数晶硅组件车间将焊接定为特殊过程,以便随时监控。本文给出了新的焊接工艺,为制造优质太阳能组件提供了保障。 关键词:太阳能电池片;焊接

1. 引言 在太阳能电池组件的制造流程中,电池片的正面单焊和背面串焊的质量非常重要。由于太阳能组件的的设计使用寿命为25年左右,且组件通常安装在户外,每天要承受几十摄氏度的温度变化,而焊带基材为纯铜,铜的膨胀系数约为硅(电池片)的6倍,只要有温度变化,焊带与电池片都会受力,因此不良的焊接严重时会导致组件失效[1]。 目前国内大多数厂家主要使用手工焊接方法,手工焊接导致焊接不良的因素众多。为提高太阳能组件的成品质量,本文给出了防止焊接不良的改善方法。 2.电池片焊接易出现的不良现象 太阳能电池片手工焊接流程如下: 首先进行正面单焊。用电烙铁将镀锡铜焊带在一定温度下焊接到电池片正面(负极)主栅线上。 然后进行电池片的背面串焊。在专用的焊接模板上(可以确保电池片的相对位置),操作电烙铁将互联条焊接到电池片背面电极上,从而依次将电池片串接在一起,并且正负极焊接出引出线[2]。 采用手工焊接有一定的局限性,很容易出现焊接不良现象,不良主要有以下几种: (1)虚焊 虚焊产生的机理是锡铅与电池片电极银层合金形成程度差。而影响合金形成的因素有温度及锡铅银表面金属活性度。 产线手工焊接出现虚焊异常的原因分析如下: 员工是否集中,观察焊接时间是否过快,焊接手法是否和其他员工不一样。 焊接工艺是否波动,重点观察烙铁温度和焊接时间是否符合要求。 电池片批次是否集中,主要在于电池片银浆是否氧化、发黄。例如:背电极发黄。 互联条浸泡是否符合要求,如互联条上助焊剂是否挥发、互联条是否氧化。 互联条/助焊剂批次厂家是否更换。 (2)裂片 电池片裂片如图1所示,产生的机理是外力冲击、电池片隐裂或温差收缩产生应力。 产线手工焊接出现裂片异常的原因分析如下: 观察裂片位置及发现工序,查看所有裂片位置分布是否规律。 查看电池片的批次(硅片厂家、线别、生产日期)是否集中。 查看互联条是否扭曲。 查看是否因为虚焊等焊接困难造成裂片。 查看焊接温度,焊接手法是否正常。 查看起焊点和收尾点是否靠前。

图1电池片裂片 (3)锡丝锡渣 锡丝锡渣如图2所示,产生的机理是锡铅与电池片电极银层合金形成程度差,影响合金形成的因素有温度及锡铅银表面金属活性度。 产线手工焊接出现锡丝锡渣异常的原因分析如下: 检查员工焊接手法,重点关注速度、收尾、拉烙铁的直线性等几要素 检查烙铁温度; 检查电池片电极是否氧化; 检查桌面清洁度、烙铁清洁海绵水含量等。

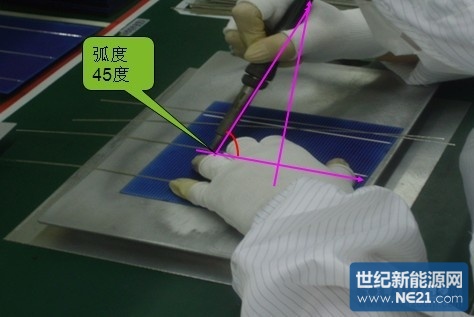

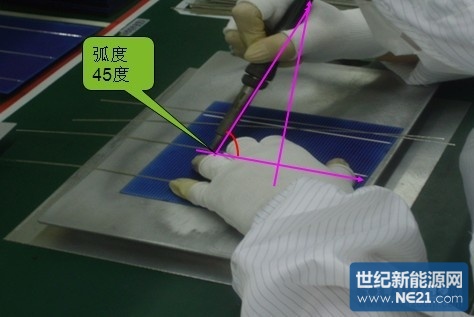

图2锡丝锡渣 3.改善焊接工艺 针对焊接时出现的不良现象,本文改善了单焊和串焊工艺,以提高组件的成品质量。 3.1.改善后的单焊工艺 改善后的单焊工艺包括如下步骤: (1)焊接时左手从待单焊区拿取电池片,右手拿取焊带,焊接方向依主栅线从左往右从上往下方向匀速焊接,三栅线电池片遵循前三后三原则(起焊点与收尾点均为电池片的第三根细栅线)。焊接过程中应注意焊台温度和焊接时间,不能有露白、虚焊、锡丝、锡渣等现象。 156电池片系列单焊时间为3-5S,串焊时间为2-4S;125电池片系列单焊时间2-4S,串焊时间1-2S(针对特殊银浆特殊处理)。 (2)焊接时手握烙铁手柄成45度角,如图3所示。

图3 焊接时手握烙铁手柄姿势 (3)焊接时,焊笔与手臂要平行移动,不得靠手腕拖动焊笔。 (4)单焊焊完每一根焊带后,用手指缕焊带检查是否有堆锡、锡珠、锡渣等不良。 (5)从预热台面左侧拿取电池片放置在待串焊区,焊接完成后要求斜视电池片正面有无虚焊露白、锡渣异物、焊带扭曲等现象。 (6) 单焊焊好放电池片时,焊带不能有弯曲。 (7)焊接台面要保持干净整洁,物品按要求摆放在指定区域,弯曲的焊带禁止使用。 (8)焊接焊台温度为350±3℃,预热台温度为50±3℃,将烙铁头切换为500-4DK的烙铁头。 (9)焊带材质采用:涂层:Sn60/Pb40; 基材:Cu≥99.9%;涂层厚度:0.05mm;成品厚度:0.35mm;宽度:8mm ;伸长率:≥20%;抗拉强度:≥145MPa; 电阻率:<12mΩ/25℃。 3.2.改善后的串焊工艺 改善后的串焊工艺包括如下步骤: (1)串焊前清洁串焊模板,防止有锡渣、锡丝掉落顶裂电池片(每焊完一块组件清洁一次)。 (2)串焊好后用刷子清理电池串上的锡丝、锡渣(每焊完一串电池串清洁一次),清洁刷子只能清理电池串与预热台,禁止使用清洁刷子清理工作台面。清洁刷每2小时更换一次(不到2小时脏污的也要及时更换)。 (3)从待串焊区拿取电池片分发到串焊模板上做好焊前准备。 将电池片从左往右发放,然后从右往左开始焊接;分发电池片时注意电池不要架在模板挡块上 ;同时确保焊前串焊模板干净无异物。 (4)串焊焊接过程中注意以下两点要求: a.串焊时起焊点从第一根蜈蚣线焊起,单片焊接完成后检查焊带是否平行且在电池片背电极内,不得有弯曲。 b.串焊操作对电池片单片间距时注意轻拿轻放,防止电池片撞击到摸板档块导致碎片。 (5)串焊焊台温度为360±3℃,预热台温度为60±3℃。 4.结果和讨论 为验证改进后单焊工艺的可行性,在焊接同一条单焊线时分别采用改进前后的工艺进行焊接,并统计一个星期的焊接量,结果显示采用旧工艺焊接时产量为804块,新工艺为939块,产量提升14.4%。 新工艺也大大提升了焊接质量。采用改进后的单焊和串焊工艺对电池片进行焊接,统计一个月内出现虚焊、裂片和锡丝锡渣的电池片数,并与工艺改进前出现不良现象的电池片数进行对比,如图4所示。从图中可以看出新工艺明显降低了电池片焊接时出现虚焊、裂片和锡丝锡渣不良现象的几率。

图4新旧工艺不良数据对比 随机抽取1块此工艺下焊接的组件进行环境老化测试,根据IEC61215设计鉴定与定型10.13,10.12,10.11测试方法,测试结果如表1所示,组件外观无异常,且湿绝缘合格。 表1 环境老化测试一览表  5. 总结 采用新工艺焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高太阳能组件的成品质量和产量,为制造出优质的太阳能组件提供了保障,值得光伏行业推广。(本文作者:王世崴,郑记红,李浩,王仕鹏,黄海燕,陆川 单位:酒泉正泰太阳能科技有限公司) 参考文献 [1]施学斌。太阳能电池焊接工艺改进及全自动焊接工艺的介绍[A].苏州大学华东理工大学,2013 [2]张玉;秦进英;刘仁;朱鹏凯;李英建;;超软焊带的研究应用及工艺推广 [J];电气技术;2009年08期

5. 总结 采用新工艺焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高太阳能组件的成品质量和产量,为制造出优质的太阳能组件提供了保障,值得光伏行业推广。(本文作者:王世崴,郑记红,李浩,王仕鹏,黄海燕,陆川 单位:酒泉正泰太阳能科技有限公司) 参考文献 [1]施学斌。太阳能电池焊接工艺改进及全自动焊接工艺的介绍[A].苏州大学华东理工大学,2013 [2]张玉;秦进英;刘仁;朱鹏凯;李英建;;超软焊带的研究应用及工艺推广 [J];电气技术;2009年08期

索比光伏网 https://news.solarbe.com/201401/23/223328.html责任编辑:solar_robot

索比光伏网&碳索光伏版权声明:

本站标注来源为“索比光伏网”、“碳索光伏"、"索比咨询”的内容,均属www.solarbe.com合法享有版权或已获授权的内容。未经书面许可,任何单位或个人不得以转载、复制、传播等方式使用。

经授权使用者,请严格在授权范围内使用,并在显著位置标注来源,未经允许不得修改内容。违规者将依据《著作权法》追究法律责任,本站保留进一步追偿权利。谢谢支持与配合!

5. 总结 采用新工艺焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高太阳能组件的成品质量和产量,为制造出优质的太阳能组件提供了保障,值得光伏行业推广。(本文作者:王世崴,郑记红,李浩,王仕鹏,黄海燕,陆川 单位:酒泉正泰太阳能科技有限公司) 参考文献 [1]施学斌。太阳能电池焊接工艺改进及全自动焊接工艺的介绍[A].苏州大学华东理工大学,2013 [2]张玉;秦进英;刘仁;朱鹏凯;李英建;;超软焊带的研究应用及工艺推广 [J];电气技术;2009年08期

5. 总结 采用新工艺焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高太阳能组件的成品质量和产量,为制造出优质的太阳能组件提供了保障,值得光伏行业推广。(本文作者:王世崴,郑记红,李浩,王仕鹏,黄海燕,陆川 单位:酒泉正泰太阳能科技有限公司) 参考文献 [1]施学斌。太阳能电池焊接工艺改进及全自动焊接工艺的介绍[A].苏州大学华东理工大学,2013 [2]张玉;秦进英;刘仁;朱鹏凯;李英建;;超软焊带的研究应用及工艺推广 [J];电气技术;2009年08期