非晶晶界工程用于提高可扩展柔性钙钛矿光伏器件的稳定性

通讯作者:暨南大学麦耀华/吴绍航/范建东&上海交通大学韩礼元

柔性钙钛矿太阳能电池有望成为轻量化光伏器件,但其性能、耐久性和可扩展性仍落后于刚性太阳能电池。传统的效率提升策略,例如晶粒增大或碘化铅钝化,通常会降低机械强度。该工作将数据驱动的机器学习与钝化方法相结合,以克服这一权衡。作者设计了β-环糊精衍生物,该衍生物能够原位自组装形成非晶态晶界,并通过配位键、氢键和主客体相互作用增强光电性能和机械韧性。制备的柔性太阳能电池效率达到 24.52%,且耐久性显著提升:经 10000 次弯曲循环后效率保持率为 92.5%,在空气中放置 300 天后效率保持率为 95%,在 650 小时最大功率点跟踪后效率保持率为 80%。作者展示了经认证效率分别为 21.09%(孔径面积:21.07 cm²)和 17.38%(孔径面积:0.5 m²,功率:86.9 W)的组件。更大面积的组件(孔径面积:1.4725 m²)可提供 226 W 的功率输出,单位重量功率密度为 558 W/kg。该工作解决了柔性钙钛矿光伏器件的关键难题。

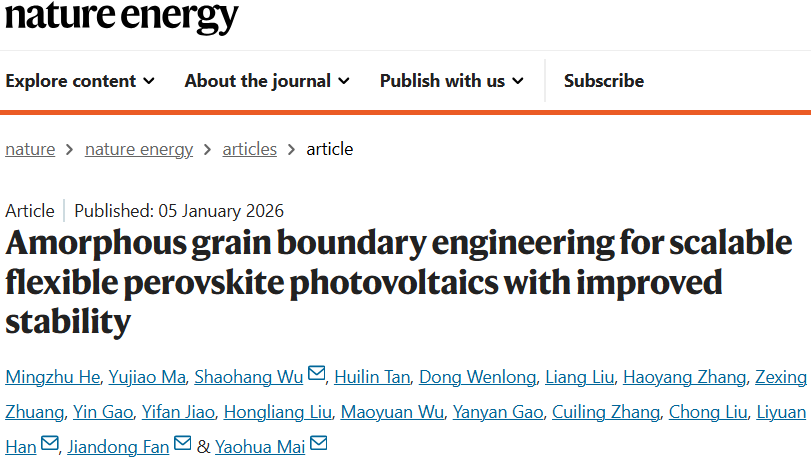

图1. β- 环糊精衍生物对柔性钙钛矿薄膜的影响

a. 数据集中各特征的皮尔逊相关系数图。

b. 钙钛矿与环糊精相互作用的结构示意图。

c. β- 环糊精(标记为 A)、2 - 羟丙基 -β- 环糊精(标记为 B)及单 -(6 - 二乙烯三胺 - 6 - 脱氧)-β- 环糊精(标记为 C)的化学结构示意图。

d. 柔性钙钛矿太阳能电池的截面透射电子显微镜(TEM)图像。

e. C-PVK 薄膜异质结区域的高分辨透射电子显微镜(HRTEM)图像。测得其晶面间距为 6.8 埃(Å)。

f–h. 柔性太阳能电池的器件结构示意图;以及不同条件下的钙钛矿薄膜结构示意图。

i–l. C-PVK 薄膜(j、l)与对照组钙钛矿(control-PVK)薄膜(i、k)在 10000 次弯折循环前后 的扫描电子显微镜(SEM)图像。

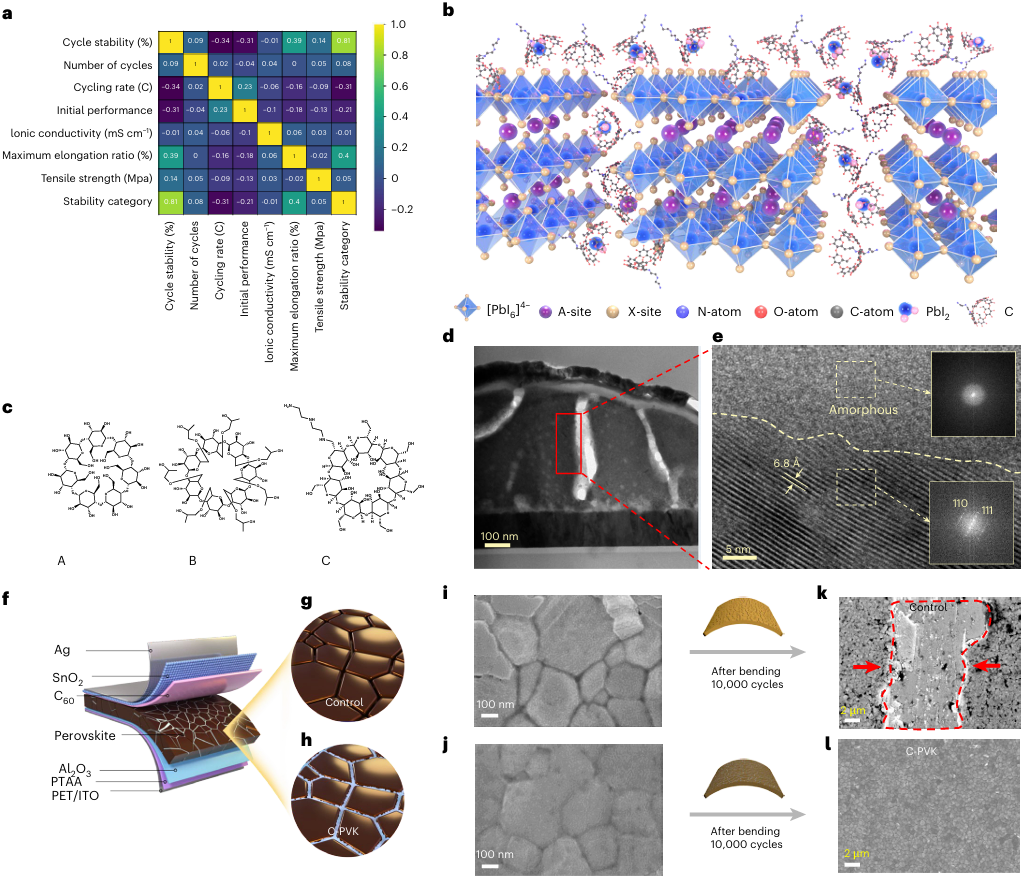

图2. 基于非晶态晶界的钙钛矿结晶动力学

a–d 对照组钙钛矿(control-PVK)薄膜、A-PVK 薄膜、B-PVK 薄膜及 C-PVK 薄膜在反溶剂辅助掺杂工艺下的结晶过程原位光致发光(PL)图谱。

e–h 以成膜 300 秒的中间态薄膜为基底,对照组钙钛矿(control-PVK)薄膜、A-PVK 薄膜、B-PVK 薄膜及 C-PVK 薄膜在退火工艺下的结晶过程原位光致发光(PL)图谱。

i 环糊精衍生物 A、B、C 及其与碘化铅包合物的傅里叶变换红外光谱(FTIR)图。

j 薄膜X 射线衍射(XRD)图谱。

k 玻璃基底与氧化铟锡(ITO)基底上,对照组钙钛矿(control-PVK)薄膜和 C-PVK 薄膜的时间分辨光致发光(TRPL)光谱。

l 柔性聚对苯二甲酸乙二醇酯(PET)基底上,对照组钙钛矿(control-PVK)薄膜、A-PVK 薄膜、B-PVK 薄膜及 C-PVK 薄膜的外观照片与光致发光成像图。

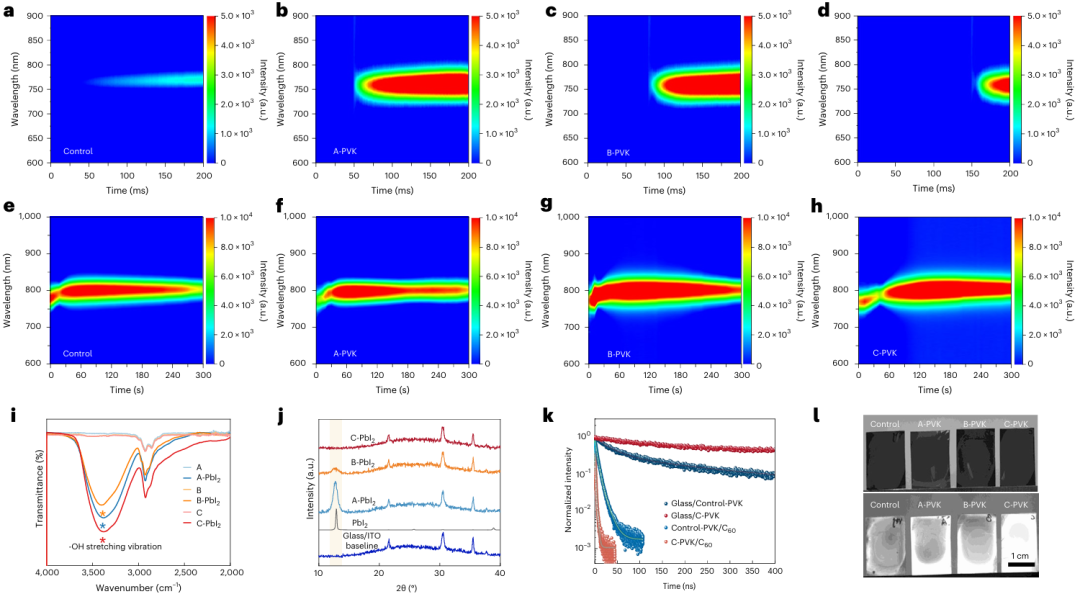

图3. 柔性钙钛矿太阳能电池的耐久性与光伏性能评估

a–d 固定弯折状态下(温度 22℃,相对湿度 55%),对照组钙钛矿(control-PVK)薄膜、A-PVK 薄膜、B-PVK 薄膜及 C-PVK 薄膜加速老化过程的原位 X 射线衍射(XRD)图谱。

e 环境温湿度变化的监测曲线。

f 弯折曲率半径(R=4)条件下,对照组钙钛矿(control-PVK)薄膜、A-PVK 薄膜、B-PVK 薄膜及 C-PVK 薄膜随老化时间变化的外观照片。

g、h 基于 C-PVK 薄膜与对照组钙钛矿(control-PVK)薄膜制备的最优性能柔性器件的电流密度 - 电压(J–V)曲线和外量子效率(EQE)曲线。

i 弯折稳定性测试过程中器件弯折状态的实物照片与参数说明。蓝色箭头代表一次完整的弯折循环(从平整状态弯折至指定形态,再恢复至平整状态)。

j 基于对照组钙钛矿(control-PVK)薄膜、A-PVK 薄膜、B-PVK 薄膜及 C-PVK 薄膜制备的封装器件,在大气环境下(温度 25–30℃,相对湿度 40–50%)、AM 1.5 G 标准模拟太阳光照射下测得的归一化最大功率点跟踪(MPPT)曲线。

k 对照组器件与基于 A、B、C 三种衍生物制备的器件,在经过 10000 次弯折循环后的弯折稳定性对比(弯折曲率半径(R=6),温度 22℃,黑暗氮气手套箱环境)。

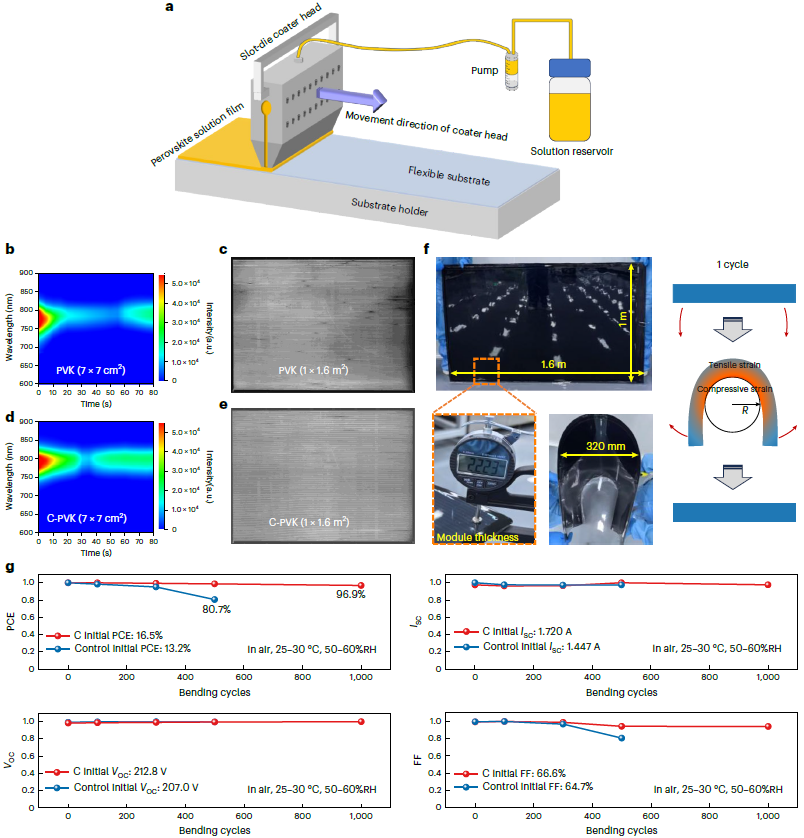

图4. 大面积柔性钙钛矿组件的制备及其光伏性能

a 大面积组件制备过程中狭缝式涂布工艺的原理示意图。

b、d 以成膜 80 秒的中间态薄膜为基底,采用真空辅助退火工艺时,对照组钙钛矿(control-PVK)薄膜与 C-PVK 薄膜结晶过程的原位光致发光(PL)图谱。

c、e 面积为 1 m × 1.6 m 的大面积组件的电致发光(EL)成像图。

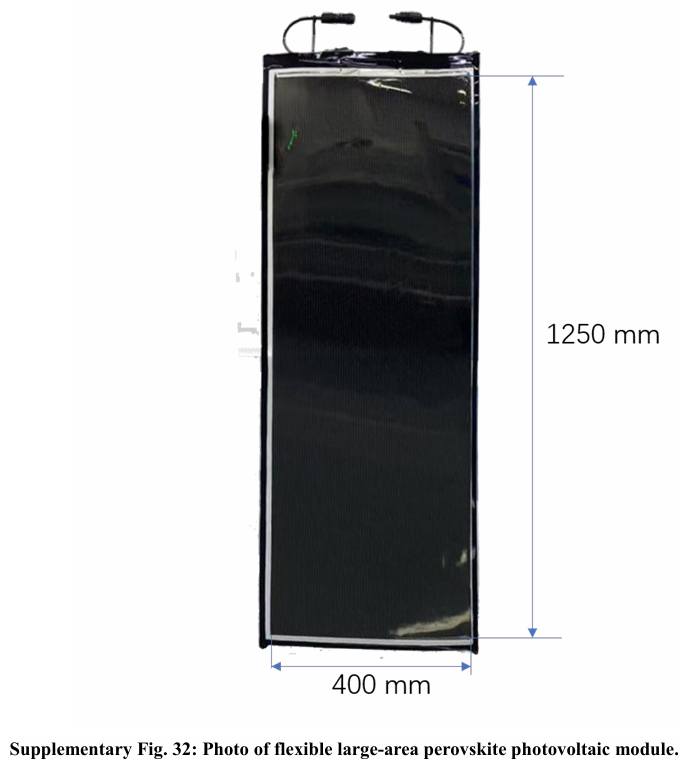

f 封装后柔性组件的实物照片,以及组件厚度与柔韧性的表征图。红色箭头指示施加于组件的作用力方向,颜色渐变区域代表应力集中部位。

g 组件经过 1000 次弯折循环后的弯折稳定性测试结果。

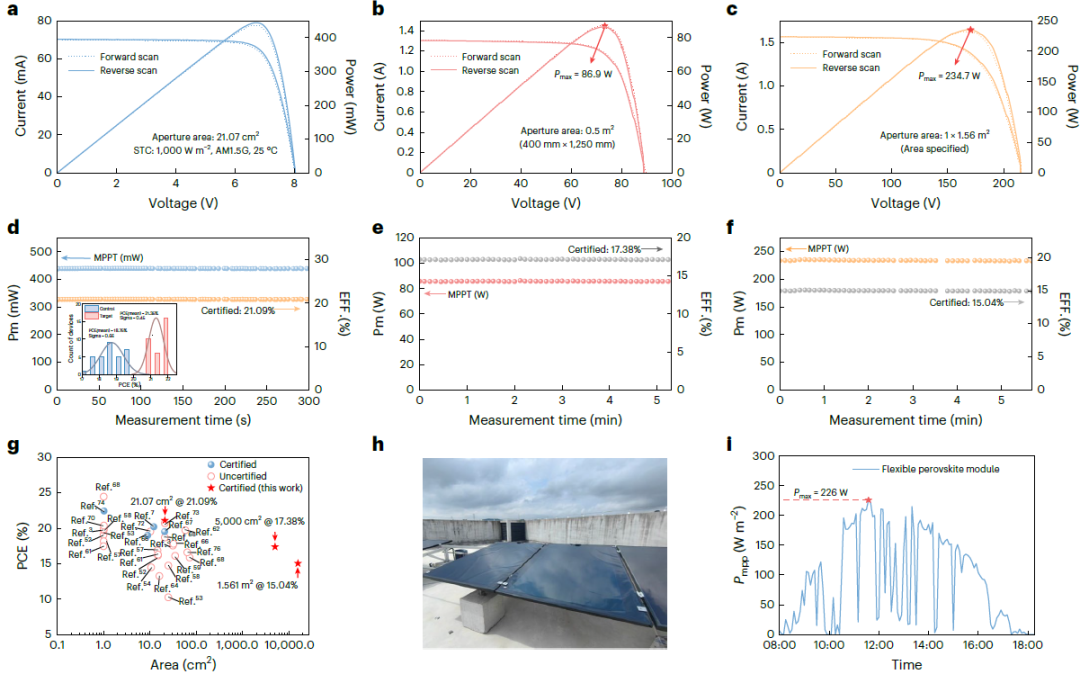

图5. 大面积柔性钙钛矿组件的制备及其光伏性能

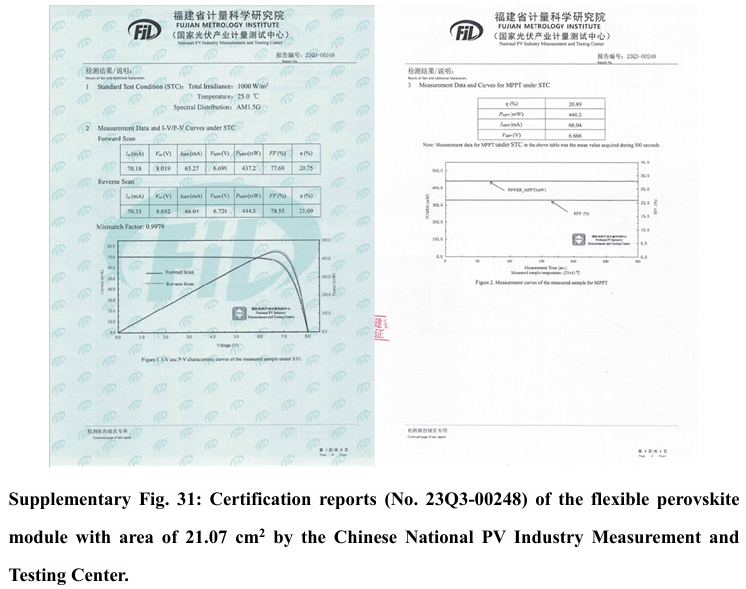

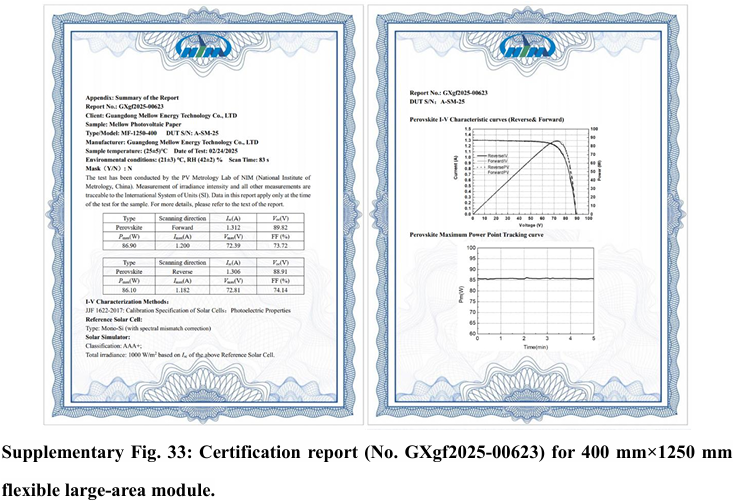

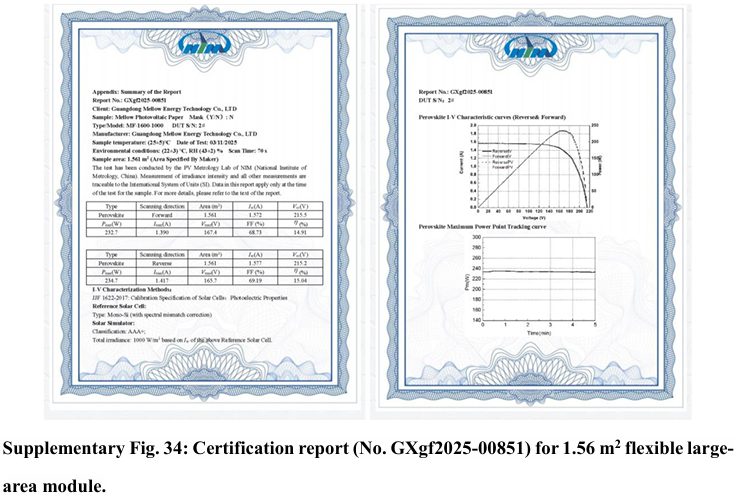

a–f 不同面积组件(21.07 cm²、0.5 m² 和 1.56 m²)的经认证光伏性能测试(PSM)结果,以及对应的稳态输出功率(SPO)性能数据。

g 倒置结构柔性钙钛矿太阳能组件(面积 1 cm²)的光电转换效率(PCE)统计分布。图 d 插图为对照组样品与目标样品的组件效率统计分布对比。

h 面积为 1.6 m² 的全尺寸光伏组件的测试环境实景图。i 图 h 中对应组件在户外条件下的最大功率点跟踪(MPPT)测试结果(组件面积 1.6 m²;环境温度 25℃–30℃;天气状况小雨、微风)。

注:本研究制备的全封装组件(面积 1.6 m²)同时适用于户外暴晒测试与弯折稳定性测试。在认证测试中,组件采用相同的封装设计,但未配备接线盒,因此总面积极小幅度缩减至 1.56 m²。两种规格组件的有效光照面积均为 1.4725 m²。

资料来源:图 a 数据由国家光伏计量测试中心(NPVM)提供;图 b、c 数据由国家计量科学研究院(NIM)提供。

- 柔性钙钛矿光伏电池的制备

器件采用倒置结构,具体结构为聚对苯二甲酸乙二醇酯基氧化铟锡(PET (ITO))/ 聚双 (4 - 苯基)(2,4,6 - 三甲基苯基) 胺(PTAA)/ 三氧化二铝/ 钙钛矿(PVK)/ 富勒烯C60/ 原子层沉积二氧化锡(ALD SnO2)/ 银(Ag)。将 PET/ITO 基底(购自 Peccell 公司)依次置于洗涤剂(体积分数为 2% 的赫尔曼克斯 III)、去离子水和乙醇中超声清洗,每次超声时长为 10 分钟。随后,采用氮气气流吹干基底,并对其进行紫外 - 臭氧处理,处理时间为 10 分钟。将 PTAA 溶解于氯苯中,配制得到浓度为 1.5 mg/mL 的空穴传输层(HTL)前驱液,以 4000 转 / 分钟的转速旋涂于 PET/ITO 基底上,旋涂时长 30 秒,旋涂完成后置于 100℃环境中干燥 10 分钟。将三氧化二铝纳米颗粒溶液与异丙醇按体积比 1:50 稀释,以 4000 转 / 分钟的转速旋涂在 PTAA 层表面,旋涂 30 秒后,于 100℃条件下退火 10 分钟。钙钛矿薄膜采用两步旋涂法制备:先以 1000 转 / 分钟的转速旋涂 5 秒,再切换至 4000 转 / 分钟的转速旋涂 35 秒;在第二步旋涂阶段结束前 10 秒,迅速向旋转的基底上滴加 250 微升乙酸乙酯作为反溶剂。旋涂完成后,将薄膜置于 105℃环境中退火 30 分钟。通过真空蒸镀法制备 40 纳米厚的C60层,再利用原子层沉积技术沉积 30 纳米厚的SnO2薄膜。最后,在SnO2层表面热蒸镀 120 纳米厚的银电极。

- 柔性钙钛矿光伏组件的制备

传统工艺:在沉积功能层之前,采用波长为 1064 nm 的赫利俄斯光纤激光加工系统,在 PET/ITO 基底上刻蚀出 P1 隔离线。激光加工参数设置如下:重复频率 90 kHz,扫描速度 700 mm/s,激光功率 1 W,以此可获得宽度精准为 60 μm 的刻线。激光刻蚀方向为从基底一侧朝向功能层沉积面。刻蚀完成后,测试相邻电池单元间的电阻,确保其阻值高于 200 MΩ,以实现良好的电绝缘性。P1 激光刻蚀后,将图案化的基底再次进行超声清洗,依次使用洗涤剂水溶液和乙醇,每一步清洗时长均为 10 分钟。空穴传输层的沉积工艺与钙钛矿前驱液配方均与小面积电池一致。制备组件钙钛矿层时,所需前驱液用量为 450 μL,反溶剂(乙酸乙酯)用量为 350 μL。随后,依次沉积 30 nm 厚的C60层和 20 nm 厚的原子层沉积SnO2层,作为电子传输层(ETL)。组件后续制备流程与光伏电池完全相同。SnO2薄膜沉积完成后,采用波长为 532 nm 的赫利俄斯可见光激光器刻蚀 P2 隔离线,以去除互连区域的空穴传输层 / 钙钛矿 / 电子传输层堆叠结构。激光参数设置为:脉冲功率 2.5 W,最小脉冲持续时间 30 ns,刻蚀扫描速度 650 mm/s。最后,在沉积金属电极后,使用同一套激光系统刻蚀 P3 隔离线。设置激光脉冲功率 0.6 W、刻蚀速度 1000 mm/s、脉冲持续时间 30 ns,可刻蚀出宽度为 60 μm 的 P3 刻线,确保相邻电池对电极之间的电绝缘性。

优化工艺:首先,在洁净的 PET/ITO 基底上交替沉积空穴传输层、钙钛矿层和电子传输层,沉积工艺与小面积光伏电池一致。薄膜冷却后,采用波长为 1064 nm、脉冲持续时间 30 ns 的激光器刻蚀 P1 隔离线,去除互连区域的空穴传输层 / 钙钛矿 / 电子传输层堆叠结构。接下来,对 P1 刻线区域进行绝缘填充处理,以防止器件短路:将紫外固化胶均匀涂覆在电子传输层表面,从基底背面(PET 侧)照射紫外光进行固化。紫外吸收光谱测试结果表明,PET 和 ITO 可透过紫外光,而钙钛矿功能层会吸收紫外光,阻止其穿透。这一特性可实现 P1 刻线通道内紫外固化胶的选择性固化,确保绝缘效果的一致性。电子传输层表面未被固化的紫外胶可通过乙酸乙酯清洗去除,且不会对下方各功能层造成损伤。随后,通过选择性去除 P1 刻线相邻区域的堆叠结构,完成 P2 隔离线的刻蚀。沉积银电极后,继续进行 P3 隔离线的激光刻蚀,最终形成完整的 P1-P2-P3 激光刻蚀窗口,用于器件的最终组装,且不会引发短路问题。得益于工艺的调整,基底热变形对各功能薄膜层的影响显著降低。

- 有效光照面积为 0.5 m² 和 1.4725 m² 的超大面积柔性组件制备

首先,对 PET 基底进行等离子体清洗处理。随后,采用狭缝式涂布工艺依次沉积空穴传输层和钙钛矿层。钙钛矿前驱膜的涂布参数如下:涂布速度 20 mm/s,基底与涂布刮刀间隙固定为 250 μm。将涂布完成的薄膜转移至真空腔室,在 15 秒内将腔室内压力降至 1000 Pa,并维持该压力 100 秒。之后,将薄膜转移至加热台,于 120℃条件下退火 10 分钟。通过真空蒸镀与原子层沉积相结合的方式制备电子传输层。采用激光刻蚀工艺完成 P1 图案的制备,利用精密点胶系统将紫外固化胶沿 P1 刻线进行点胶,随后经紫外光照完成固化。完成 P2 图案刻蚀后,通过磁控溅射工艺沉积金属电极。最后,完成 P3 刻蚀工艺,并焊接金属引出线。

- 超大面积柔性组件的封装

组件采用三明治式封装结构,具体结构为:阻水汽前板 - 聚烯烃弹性体(POE)封装胶膜 - 柔性钙钛矿组件 - POE 封装胶膜 - 铝背板。其中,前板选用柔性透光薄膜,可有效阻隔水汽与氧气;POE 胶膜作为粘接层,将钙钛矿组件与前板、背板紧密贴合;背板选用铝材质,兼顾低成本与优异的阻水汽性能。为实现组件边缘的密封,在前板阻水膜与铝背板之间填充丁基橡胶,形成宽度约 15 mm 的密封层,可有效阻止水汽与氧气侵入。尤为重要的是,针对导电胶带引出区域的水汽与氧气渗透问题,采用丁基橡胶贴片对该区域进行包覆封装,确保这一关键界面的密封可靠性。导电胶带与汇流条相连接,并引出至接线盒。按照结构示意图完成各部件组装后,将组件置于 120℃环境中层压 20 分钟。层压完成后,安装接线盒,至此完成整个封装流程。

引用原文:

He, M., Ma, Y., Wu, S. et al. Amorphous grain boundary engineering for scalable flexible perovskite photovoltaics with improved stability. Nat Energy (2026). https://doi.org/10.1038/s41560-025-01932-4

索比光伏网 https://news.solarbe.com/202601/06/50016166.html