群众对光伏回收的认知误区

“光伏板报废后会堆积成山,成为新的环保负担?”这一说法在社交平台上屡见不鲜,但数据显示,光伏组件的可回收率高达95%,包含铝、玻璃、铜、银等贵金属在内的绝大部分材料都能通过技术手段循环利用。然而,全球当前实际回收率不足50%,这种“高可回收潜力与低实际回收率”的矛盾,让不少人对光伏回收产生了误解。今天,我们就来一一破解这些认知偏差。

误区一:光伏板回收率不足50%?实际技术已突破95%

“超70%的用户误认为光伏板回收利用率低于50%”,这是行业调研中最突出的认知错位4。但真实数据远比想象中乐观:南通日弈新环保科技实现95%的回收率,四川旺苍光伏产业园更是达到96%,几乎所有材料都能“变废为宝”4。

以常州瑞赛环保为例,这家企业年处理30吨退役组件,回收的玻璃、铝边框、硅料等材料中,超80%直接回用光伏行业,彻底打破“报废组件堆积成山”的谣言。更关键的是,回收过程全程环保——通过上料、清洗、筛分等工序,可提取废有色金属、玻璃等资源,且无废水、废气、废渣产生,真正实现“干净回收”。

误区二:回收无利可图?1吨组件价值超5000元

多数人不知道,退役光伏板其实是“移动的矿藏”。数据显示,1吨退役组件可回收硅料26kg、银55g、铝边框140kg,经济价值超过5000元/吨。这还不包括玻璃、铜等基础材料的回收价值——要知道,光伏组件中玻璃占比约70%,完全可加工为新组件的盖板或建筑用玻璃。

从长远看,回收产业的经济效益更惊人。预计到2040年,全球通过光伏材料再利用可贡献24GW能源,足够满足600万户家庭的年用电需求。我国作为光伏装机第一大国,若能全量回收退役组件,到2030年可获得110万吨玻璃、26万吨铝、550吨银,相当于减少1.2亿吨矿产开采。

误区三:回收技术“纸上谈兵”?成熟产业已落地生根

“回收技术是不是还停留在实验室阶段?”这是很多人的疑问。但现实是,我国已形成从“退役组件回收—材料分离—再制造”的完整产业链。以青海塔拉滩光伏园区为例,通过优化组件倾角实现雨水自清洁,减少人工清洗需求;西北干旱地区90%以上电站采用机器人干刷技术,无需水资源即可完成清洁。

在回收端,液电效应技术、高压射流研磨法等先进工艺已实现规模化应用。常州瑞赛环保采用的高压射流技术,材料回收率超90%,且能耗较传统工艺降低40%。这些技术不仅让回收“有利可图”,更让“光伏板从生产到回收”的全生命周期碳排放较传统能源降低80%以上。

认知纠偏小总结

误区:光伏板回收率<50% → 真相:头部企业回收率达95%-96%

误区:回收无经济价值 → 真相:1吨组件价值超5000元,含多种贵金属

误区:技术不成熟 → 真相:我国已建成完整回收产业链,年处理能力超10万吨

光伏产业的环保承诺,从来不是“用25年就扔”的一次性买卖。从生产时的低碳设计,到运行时的零排放发电,再到退役后的95%回收率,每个环节都在践行绿色理念。下次再听到“光伏板是环保负担”的说法,不妨用数据回应:它不是负担,而是能循环200年的清洁能源载体。

高效回收技术的实证案例分析

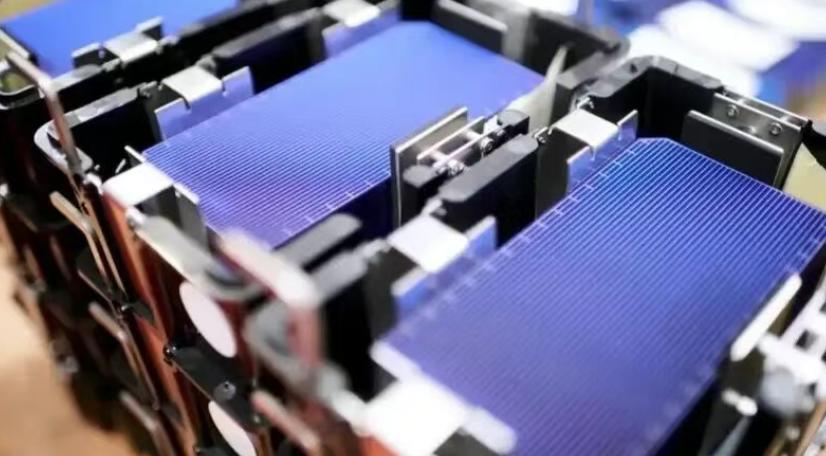

当前,全球光伏产业正面临退役组件回收的关键挑战,而中国企业通过技术创新已探索出多条高效回收路径。以下三大技术案例从物理拆解、联合工艺到全产业链再生,全面展现光伏回收的技术突破与实际效益,其核心流程涵盖铝框分割、EVA分离、硅料提纯等关键节点。

高压射流研磨技术——物理拆解的清洁革命

技术原理:江苏常州瑞赛环保示范线采用的高压射流研磨技术,通过备料、拆边、自动化拆解三步核心工序实现组件分离。退役光伏板首先经过机械切割分离铝框(回收率99%)和摘除接线盒,随后进入高压射流研磨系统——利用高速水流形成的冲击力,将玻璃、硅片与EVA胶膜无损分离,全程不引入化学药剂,避免二次污染。

案例成效:该技术较传统化学浸出法成本降低40%,材料回收率提升至95%以上,其中80%的再生玻璃、硅料可直接回用至光伏组件生产。对比传统物理破碎法,其玻璃完整度从60%提升至92%,显著提高再生材料经济价值。

双重价值:环境层面,瑞赛环保30吨/日的处理能力可实现年减少固废排放1200吨,相当于300亩林地的年碳汇量7;经济层面,按每吨组件回收价值5000元计算,年处理1.095万吨(30吨/日×365天)可创造超5400万元产值。

物理+湿法联合工艺——多组分协同回收的效益标杆

技术原理:南通日弈新环保研发的“物理法+湿法”联合工艺,开创了全组分回收的新模式。该技术先通过机械拆分分离铝框和接线盒,再利用热解炉实现EVA胶膜与玻璃、硅片的分离(分离效率达98%),最后通过湿法冶金提纯硅料(纯度提升至99.99%)和有价金属。

案例成效:相较于英利集团单一物理法93%的综合回收率,该工艺将回收率提升至95%,其中硅、银、铜的回收率分别达到96%、95%、98%29。在成本控制上,较晶科能源的热解化学法降低能耗35%,处理周期从8分钟/片缩短至5分钟/片。

双重价值:经济效益方面,其第二代产线投产后,预计年回收玻璃5.3万吨、铝1.4万吨、硅2600吨,直接经济价值超3.025亿元8;环境效益上,每吨组件回收可减少5.41吨CO₂排放,年处理1.5万吨即可实现减排8.115万吨,相当于种植45万棵树。

溶剂溶解与精准热处理——全产业链再生的产业实践

技术原理:四川旺苍产业园创新采用“有机溶剂溶解+精准热处理”组合技术,通过特定溶剂溶解EVA胶膜(溶解率92%),再经280℃精准控温处理实现硅片与玻璃的无损分离,最终通过多道分选工艺得到光伏玻璃、铝合金、铜丝等7种再生材料。

案例成效:该技术使材料综合回收率达96%,其中光伏玻璃再生率达98%,可直接用于福莱特玻璃集团的新组件生产。更值得关注的是,由天合光能牵头、该技术支撑的全球首块全回收再生组件,转化效率达20.7%,功率超645W,性能媲美原生组件。

双重价值:按20万吨/年处理规模计算,项目年产值将突破10亿元,带动西南地区光伏回收产业集群发展。环境效益方面,全生命周期分析显示,该技术较传统填埋处理减少92%的污染物排放,年减排CO₂达108万吨,相当于关闭20座中型火电厂。

核心技术节点总结:三大技术路径虽各有侧重,但均攻克了光伏回收的共性难题——EVA胶膜分离(效率92%-98%)、硅料提纯(纯度99.99%)和玻璃再生(回用率80%-98%)。数据显示,采用这些技术的企业已实现“吨组件回收价值超5000元、碳排放减少5.4吨”的双重收益,为全球光伏循环经济提供了中国方案。

回收技术的科学原理解析

光伏组件的"三明治"结构给回收带来独特挑战:中间是硅基电池片(含银栅线、铜焊带),上下被胶膜封装的玻璃和背板覆盖,四周则是铝材边框。要破解这个"多层难题",行业已发展出三类主流技术路线,但各有优劣:

三大技术路线核心差异

物理法:靠破碎、研磨等物理手段分离材料,优势是操作简单、成本低(无需化学试剂)且环保,但金属回收率不足,硅料纯度难以达标。

化学法:用酸碱溶剂溶解提取银、铜等金属,纯度高但需处理大量废液,单瓦成本超40元,规模化困难。

热解法:高温分解有机胶膜,实验室回收率超90%,但能耗高且产生有害气体,投资门槛高达千万元级别。

目前行业主流解决方案是**"物理+湿法"联合工艺**,如南通日弈新环保研发的产线,通过"破碎—分选—提纯"三步实现材料高效回收。其中最关键的技术突破是高压射流研磨法:利用高压水流形成微米级"水刀",像精细拆解积木般将组件分解为微小颗粒,配合液电效应产生的冲击波,实现玻璃与硅片的无损分离——整个过程不引入化学污染,堪称"绿色拆解术"。

这种技术带来的回收效益十分显著:1吨退役组件可回收硅料26 kg、银55 g、铝边框140 kg,相当于减少1.2吨原生矿产开采。从材料构成看,玻璃占比70%、金属(铝、铜等)占20%、硅料占8%,其余2%为可降解有机胶膜,整体再生利用率已达95%以上。这种"变废为宝"的技术逻辑,正在让光伏产业从"清洁能源生产者"向"资源循环者"蜕变。

权威机构对回收产业的评估

随着全球光伏装机量的爆发式增长,退役组件的回收处理已成为产业链不可忽视的“最后一公里”。中国光伏行业协会数据显示,2025年我国退役光伏组件规模将达30GW,按每GW组件约7万吨重量计算,年度退役量约210万吨,相当于2800个标准足球场的面积。更严峻的是,若考虑设备提前退役情况,2030年累计退役量可能突破400万吨,2040年达2300万吨,废旧组件正以“每年30-50%增速”形成新的环保压力。

政策破局:从“责任分散”到“体系化治理”

面对回收产业“企业资质不足”“跨区域运输难”等痛点,各国正通过政策创新构建闭环体系。欧盟WEEE指令将光伏组件纳入电子废弃物强制回收范畴,要求厂商承担全生命周期责任,德国更通过《可再生能源法》将回收成本计入产品售价,实现95%以上回收率。国内层面,国家发改委等六部委明确2025年目标:培育20家年处理能力超万吨的骨干企业,江苏则率先出台地方标准,强制要求2025年组件回收率≥90%,玻璃、铝边框等主要材料回用率≥80%。这种“中央统筹+地方试点”模式,正逐步破解回收企业资质审批繁琐、跨区域运输审批周期长等难题——仅江苏一地已培育规模化回收企业15家,年处理能力突破50万吨。

政策创新亮点

生产者责任延伸制:德国将回收成本纳入产品定价,厂商从生产端即承担回收义务

区域试点突破:江苏通过技术规范明确材料回用率指标,培育专业化回收集群

基金模式借鉴:日本由光伏企业按装机量分摊费用,建立全国统一回收网络

市场潜力:从“环保负担”到“利润新蓝海”

权威机构预测显示,光伏回收产业正释放巨大经济价值。中国光伏行业协会(CPIA)测算,2030年国内回收市场规模将达675亿元,较2025年的100亿元实现跨越式增长。国际能源署(IEA)更指出,2040年全球光伏回收可贡献24GW电力,相当于600万户家庭年用电量,减少碳排放1.2亿吨。技术突破进一步打开利润空间:中国光伏行业协会秘书长王勃华透露,当前回收成本已从早期的2元/W降至0.5元/W,随着规模化效应显现,2030年回收有望成为光伏产业链新的利润增长点。

值得关注的是,回收产业的资源价值正被重新认知。澳大利亚Smart Energy Council研究显示,约三分之一退役组件可通过再利用而非拆解处理,这部分“二次发电”潜力到2040年可达24吉瓦。中国绿色供应链联盟光伏专委会则指出,全球首块全回收再生光伏组件的问世,标志着我国已打通“绿色拆解—材料提取—再制造”全链条,未来90%以上组件材料有望重返工业循环体系。

构建全生命周期绿色管理体系的建议

光伏产业的绿色转型不仅依赖技术突破,更需要建立贯穿设计、生产、使用、回收的全链条管理机制。这一体系的构建需政府、企业、消费者三方协同,通过政策引导、技术创新与公众参与,将环保责任转化为可落地的实践方案。

政府:以政策工具筑牢制度根基

政策层面需构建“标准+激励+监管”三位一体的框架。针对当前回收市场“小作坊”扰乱秩序的问题,相关部门正研究组件回收企业“白名单”制度,通过制定运营标准与监管措施规范行业秩序,避免低端拆解的价格竞争。财政激励方面,可借鉴美国First Solar的“销售提成回收基金”模式——企业每卖出一套组件,提取部分收入交由第三方管理,待产品退役后由基金支付回收成本,形成“销售-储备-回收”的闭环。荷兰OPEN基金会则通过强制制造商与进口商缴纳废物管理费,建立行业共担机制,为国内政策提供了参考样本。

监管端需强化全流程追溯,例如建立光伏组件寿命信息系统,动态掌握每年报废量与地理位置,为回收渠道布局提供数据支撑。2023年六部门发布的《关于促进退役风电、光伏设备循环利用的指导意见》已明确2025年目标:建立电站退役设备处理责任机制,完善循环利用标准规范,这为地方政策落地提供了顶层设计。

企业:以技术与模式创新破解痛点

企业需从“被动合规”转向“主动布局”,在技术研发与产业协同上突破。技术创新可聚焦两大方向:一是设计端推广“易回收”理念,如采用无氟背板、无铅焊带和无丁酮肟硅胶的“三无”材料,从源头降低退役后处理难度12;二是回收端探索高效工艺,常州瑞赛环保通过物理法拆解技术,牵头制定16项国家及行业标准,并与高校合作开发多路径拆解装备,实现硅、银等材料的高值化回收。

模式创新需打通产业链协同。嘉兴秀洲区于2022年建立光伏回收产业发展合作中心,链接全球回收资源与政策研究,打造“拆除-拆解-运输-回收-利用”一站式服务平台。运维环节则可引入智能技术,如通过“制定巡检计划→数据采集→分析优化→管理迭代”的闭环流程(见图1),提升设备可靠性并延长寿命,2024年集中式电站运维成本已同比下降2.6%,分布式下降2.1%。

消费者:从被动接受到主动参与

公众在全生命周期管理中既是使用者也是监督者。对于户用光伏 owner,可通过政府搭建的“信息化公共服务平台”查询正规回收企业,避免退役组件流入非正规渠道。安装阶段可选择长寿命组件,如东方日升异质结伏曦Pro组件30年功率保持率达90%,减少更换频率。

社区层面可推广“光伏+农光互补”模式,山西沁县100MW项目通过“板上发电、板下种植”,每年节约标煤4.5万吨,减少二氧化碳排放12万吨,让绿色效益可见可感。

全生命周期理念:从“末端治理”到“系统优化”

全生命周期管理的核心在于将环保责任嵌入每个环节:设计时采用防腐钢柱等易拆除结构,生产时执行“优质优价”标准避免劣质产品过早退役,使用中通过AI监控与无人机巡检降低故障,回收时通过化学法提升材料回收率至95%。数据显示,科学的回收环节可降低全产业链碳足迹18%,这意味着每1GW光伏系统通过全生命周期管理,相当于减少约2万吨二氧化碳排放。

核心价值:全生命周期管理不是单一环节的“环保秀”,而是通过政策、技术、市场的协同,将光伏产业从“清洁能源生产者”升级为“资源循环推动者”。当95%的回收率成为常态,光伏板将真正实现“从阳光中来,到资源中去”的绿色闭环。

从美国的回收基金到中国的“白名单”制度,从企业的智能运维到消费者的主动查询,全生命周期管理正在重塑光伏产业的环保基因。这不仅是对“光伏是否环保”的回应,更是新能源产业可持续发展的必由之路。

索比光伏网 https://news.solarbe.com/202509/04/50007795.html