随着光伏行业迈入大尺寸组件时代,由此引发的诸多挑战已逐渐成为产业链发展中亟待解决的痛点问题。其中,210大尺寸(660W+)组件为满足集装箱运输要求,必须采用竖向包装方式(即组件长边与托盘垂直)。然而,在项目现场安装过程中,此类包装方式组件给施工带来了新的困难。由于其长度超过2.3米,甚至达到2.4米以上,宽度亦超过1.3米,搬运难度显著增加。不过,丽天智能推出的自动导航组件铺设机器人,能够高效完成竖向包装组件的自动安装,从而切实解决这一行业难题。真正做到了不论横向、竖向包装都可以直接自动安装,全线兼容!

无论何种包装方式

安装机器人都能灵活应对

光伏组件是电站系统中的核心组成部分,承担着长期稳定输出清洁电力的重要功能。以一个1GW的地面电站为例,所需安装的光伏组件数量将超过百万片。这些组件整齐排列于广袤的地面之上,持续将阳光转化为源源不断的电能。为确保组件能够尽早运抵项目现场并推进电站建设进度,实现组件出货量的最大化已成为各大光伏组件制造商在成本控制与效益优化方面的重要目标。

目前,集装箱海运是光伏组件出口到各国的主要运输方式。传统上,光伏组件多采用横向包装(即组件长边与托盘平行),以有效防止运输过程中因震动或倾斜导致的组件损坏,确保运输过程的稳定性。

反向逻辑推算

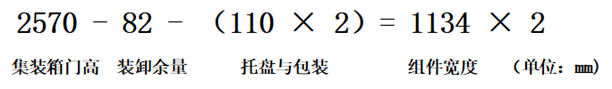

然而,随着大尺寸组件的不断普及,如何在标准40HQ集装箱中实现组件的最大装载量,已成为组件制造商亟需解决的关键技术问题。为应对这一挑战,行业通常从集装箱内部高度出发进行反向逻辑推算,将组件宽度控制在1134mm以内,从而实现组件在集装箱内的双层堆叠,提升集装箱空间利用率,进而实现运输效率的最大化。

针对此类常规双层堆叠装箱方式的组件,丽天智能的自动导航组件铺设机器人具备高度适应性。组件一旦抵达项目现场,机器人即可迅速展开安装作业。同时,针对厂区中汇流箱位于道路中央可能影响机器人通行的问题,丽天智能的研发团队也对导航路径进行了充分优化。其独特的旋转翻转拖车设计,可灵活调整形态,顺利通过各种宽度的道路,展现出极强的环境适应能力。

不过,当组件尺寸进一步增大,如210组件宽度超过1.3米(1303mm)时,传统的横向双层堆叠包装方式显然已无法适用。为满足40HQ集装箱的运输要求,必须采用类似家电运输的竖向包装方式。该方式能够更高效地利用集装箱空间,显著提升单位集装箱的组件装载量,从而加快组件运输进度,缩短电站建设周期,助力项目早日投产。

而一块高达2.3米(2384mm)、重达30多公斤(38.5kg)的组件,无论在搬运还是安装环节,都对传统人工作业提出了更高的要求。同时,大型地面电站通常位于偏远、荒漠地区,施工环境严苛且日照强烈,进一步增加了施工过程中的安全风险与不确定性。幸运的是,随着人工智能技术的快速发展,通过智能化手段深度赋能光伏能源行业,已成为推动工业4.0进程的重要支撑。

精益求精是丽天团队始终坚持的核心理念。随着210大尺寸组件的广泛应用,如何在竖向包装组件运抵现场后迅速投入搬运与安装,成为新的技术挑战。丽天智能研发团队经过数月测试与反复沟通,最终攻克技术难关,使安装机器人能够适应各种包装形式的组件车载运输。

具体而言,当叉车将一组竖向包装的组件平稳放置于安装机器人车载平台时,系统通过精确控制倾斜角度,确保组件在安装过程中不会发生侧倾或滑落。随后,组件经过180度水平旋转,与机械臂呈直角对齐,使吸盘与组件表面达到最大吸附角度90度,从而牢牢抓取每块组件,并精准安装至支架上。该款升级版安装机器人已前往南非项目现场,预计下月我们即可见证它在项目现场全面展示其安装竖向包装组件方面的卓越性能。

尾 声

丽天人始终坚信,凭借持续的技术创新,自动导航组件铺设机器人必将在光伏能源领域的智能化与自动化进程中发挥关键作用,并以“机器人”工友的身份,推动全球清洁能源领域掀起一场“智能安装潮”。

索比光伏网 https://news.solarbe.com/202509/01/50007391.html