前期我们陆续调研了隆基股份、阳光能源、卡姆丹克等单晶硅片企业,以及青岛隆盛等下游企业,逐步印证了单晶未来相比多晶更好的发展趋势,其优势主要体现在更高的转换效率与向上空间、相同W数组件更多的发电量、更快的成本下降速度等几个方面。

关于转换效率和多发电量方面,属于技术性原因,通过企业调研等已经得到部分印证(详见我们前期发布的【单晶,等风来】系列邮件),这里我们将就单晶与多晶主要的成本差异,以及单晶成本下降路径进行分析,探寻未来单晶可能持续实现的成本下降空间。

观点摘要

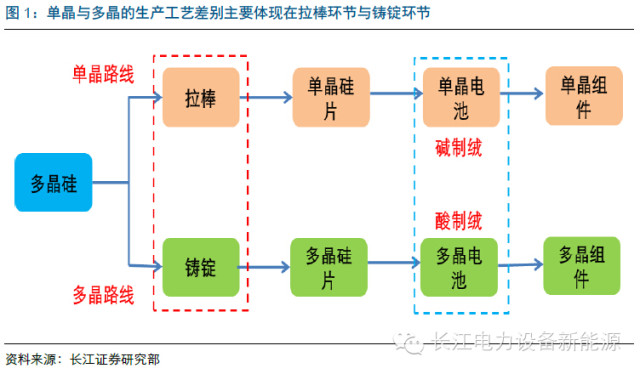

1、从P型单晶与多晶的生产工艺来看,单晶与多晶的差异主要在于硅片前的单晶拉棒与多晶铸锭,这也是当前单晶和多晶主要的成本差异来源;

2、目前国内单晶硅棒领先企业非硅成本约90元/kg,多晶铸锭领先企业的非硅成本约35元/kg左右,成本差异主要由单位产出不同造成:生长一炉单晶硅棒与多晶铸锭时间差异不大,但目前单晶单炉投料量仅150kg左右,连续投料可以达到300kg,而多晶单炉投料已经达到800kg,甚至更高的水平;

3、单晶硅棒主要通过多种手段提高单位产出,以降低成本:1)提高拉速;2)应用连续投料技术,增加单炉产出;3)缩短非生产时间,如换料时间等。根据隆基股份本次募投项目计算,本次募投项目单炉产量达到3.63MW,相比公司银川隆基三期的单炉2.60MW增加近40%。而多晶投料水平已经逐步接近规模与成本的临界值,在大型热场、坩埚等成本取得突破下降前,单炉投料量进一步做大的区间并不算大。因此,单晶硅棒成本下降空间要大于多晶铸锭。

4、硅片环节,单晶相比多晶同样更具下降空间,由于内部晶格原因,单晶在引入金刚线切割、薄片化等方面具有多晶无法比拟的优势。

5、除了生产工艺外,单晶未来的更大的成本下降空间源于更高的转换效率提升空间,以高转换效率摊薄单W成本。根据我们的测算,当转换效率增加1%时,单晶硅片单W非硅成本下降4.94%。

详细内容

(一)单晶与多晶的成本差异主要在拉棒与铸锭环节

从生产工艺来看,目前,单晶组件与多晶组件的生产差异主要体现在拉棒与铸锭环节,后期的切片、电池(单晶是碱制绒,多晶为酸制绒)、组件环节差别不大。

因此,单晶与多晶组件的成本差异同样也主要在前期的拉棒与铸锭环节。

此外,随着近年来硅片薄片化的推进,以及金刚线切割的引进,单晶与多晶在硅片环节的生产成本同样开始出现差异。这点我们将在后面详细介绍。

>

> >

>