7月1日,国际顶级期刊《Nature Communications》刊发了一项重磅成果:隆基绿能与兰州大学联合研发的350 cm2商用尺寸背接触(BC)硅太阳能电池,以“27.03%的光电转换效率”创下全球单结硅太阳能电池效率新纪录,更一举突破了困扰行业多年的“低双面率”瓶颈,双面率超过80%。

一、为什么BC电池是“潜力股”?

在太阳能电池的“家族”中,背接触(BC)结构电池一直是“颜值与实力并存”的代表。传统硅电池的正面布满金属栅线,不仅遮挡阳光(降低约10%的光吸收),还影响美观;

而BC电池将所有电极转移到背面,正面无任何栅线,既提升了光吸收效率,又让电池表面呈现均匀的黑色,颜值大幅提升。

但BC技术长期面临两大难题:

1)效率瓶颈:虽理论效率高,但实际量产中受限于光损失和电荷复合问题,效率难以突破;

2)双面率低:背面电极和掺杂材料会吸收或遮挡反射光,导致背面发电能力弱(双面率通常低于70%),限制了在集中式光伏电站中的应用。

本文提到的“隧道氧化钝化背接触(TBC)电池”研究正是针对这些痛点的“破局之作”。

二、双面光管理:让阳光“无处可逃”

创新设计了“双面光管理策略”,通过前后表面的精细结构改造,让电池的吸光能力和电荷保存能力实现“双提升”。

1、正面:金字塔上的“微纳陷阱”

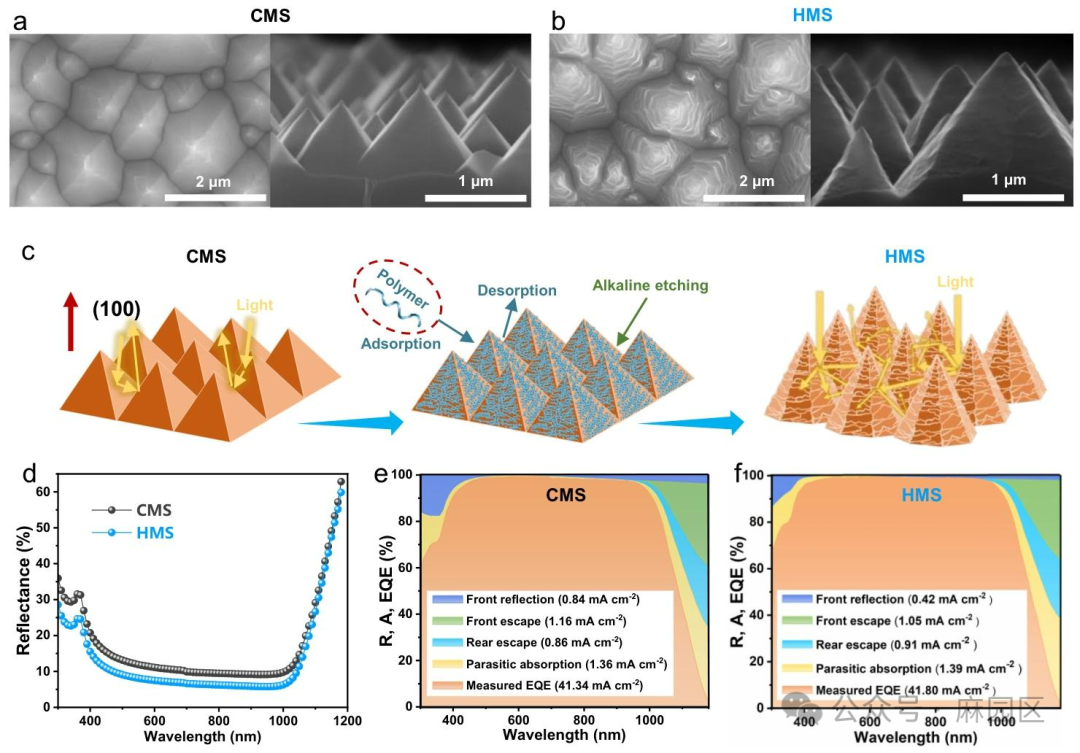

传统电池的正面纹理多为单一尺寸的金字塔结构,仍有部分阳光会被反射。TBC电池的正面采用“层级化微纳金字塔”:在微米级金字塔表面,再蚀刻出亚微米级的阶梯结构(图a-b)。

这种“金字塔套小金字塔”的设计,让光反射率从17.24%降至13.47%,相当于多吸收4%的阳光。

更关键的是,这种结构通过聚合物添加剂调控蚀刻过程,避免了传统纳米结构(如黑硅)导致的电荷复合问题。实验显示其表面复合速率仅为传统结构的1/3,实现了“吸光多、损失少”的平衡。

a-b)传统微纹理结构(CMS)和层级微/亚微纹理结构(HMS)SEM图像 ;c)HMS硅表面的形成过程 ;d)CMS和HMS表面在垂直入射时的反射光谱 ;e-f)基于 CMS 和 HMS 的量产TBC太阳能电池的外量子效率光谱及光学损失分析

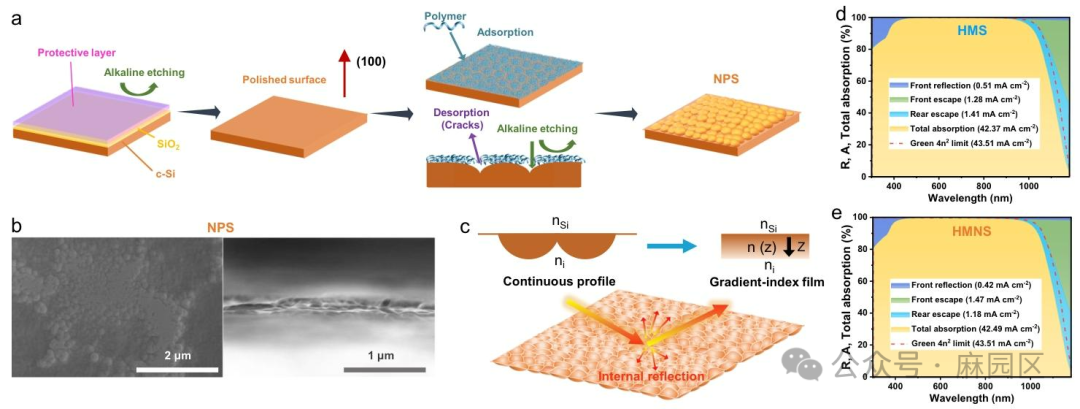

2、背面:纳米“皇冠”锁住反射光

电池背面的间隙区域(非电极区)是提升双面发电的关键。团队在背面设计了“球冠形纳米结构”(图a-b)。这些直径30-250纳米的微小凸起,如同一个个迷你“聚光镜”,将穿过电池的阳光反射回内部二次利用,同时减少电荷复合。

数据显示,这种结构让背面的光反射概率提升20%,结合正面的改进,电池的短路电流密度达到42.32mA/cm²,远超目前主流高效电池(约41mA/cm²)。

a)纳米结构化抛光表面(NPS)形成机理;b)顶视图(左)和横截面(右)扫描电子显微镜(SEM)图像。c)等效折射率梯度示意图。d-e) 基于 HMS 和 HMNS 的电池设计的间隙区域的总吸收和光学损失分析。

三、电池性能及机理

1、双面率与效率的“双提升”

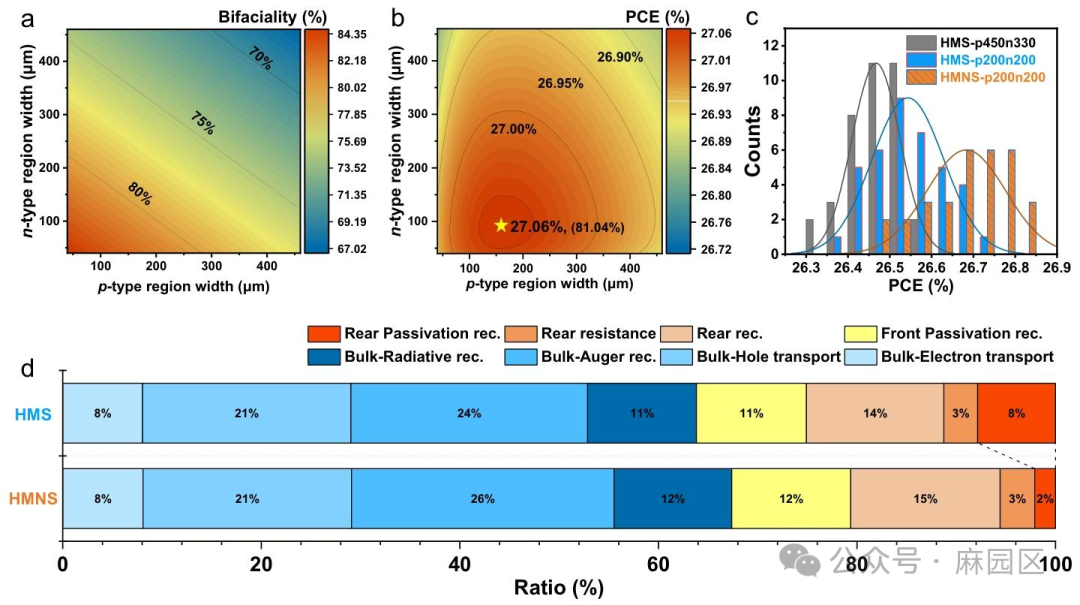

通过模拟可知,随着 p 型和 n 型区宽度减小,HMNS 结构器件的双面率可提升至 80% 以上。效率预测显示,HMNS 结构器件效率可达 27.06%,高于 HMS 和 CMS 结构。

实验也表明,HMNS-p200/n200 效率提升更显著,这与背面隔离区域表面结构相关,NPS 表面能减少复合和光学损失。电学损失分析显示,HMNS 结构在表面复合等损失上低于 HMS 结构,说明合理设计表面光管理结构可同时提升双面率和效率。

a)HMNS 结构器件的双面率预测;b)HMNS 结构器件的效率预测;c)TBC 器件的效率分布统计;d)n 型区为 160 μm、p 型区为 90 μm 的 HMS 和 HMNS 结构 TBC 太阳能电池的电学损失组分对比。

2、钝化效果及复合机理分析

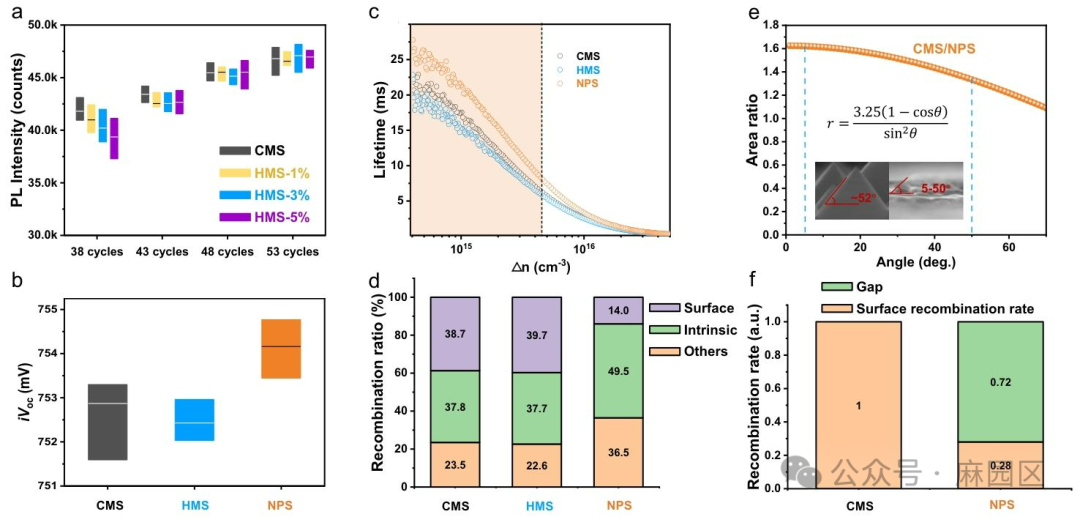

通过稳态光致发光强度测试,发现经优化的Al₂O₃/SiNₓ叠层可有效钝化层级微/亚微纹理结构(HMS),其钝化效果与传统微纹理结构(CMS)接近。

iVoc 和寿命测试显示,纳米结构化抛光表面(NPS)的表面复合电流密度(J0)更低、iVoc更高,在中高注入区(最大功率点附近)的寿命更长,利于提升填充因子(FF)。

进一步分析表明,NPS表面的表面复合占比显著低于CMS和HMS,虽CMS表面积仅为NPS的1.4-1.6倍,但其表面复合速度却是NPS的3倍以上,这与光滑表面的钝化优势及晶体取向相关。

这些结果证实了层级微/亚微与纳米结构化抛光协同结构(HMNS)在降低复合损失、提升性能上的潜力。

a)CMS 和 HMS 硅片的PL光谱;b)CMS 、HMS 和 NPS 的样品的iVoc;c )CMS 、HMS 和 NPS 的硅片的寿命曲线。d 不同纹理硅片在最大功率点注入水平下复合比例对比。e )CMS 和 NPS 硅片的表面积比随底角变化的情况。f ) CMS 和 NPS 硅片在相同注入水平下的表面复合对比。

光伏技术的下一站?

该研究团队表示“27.03%不是终点,而是新起点。”硅电池的理论效率极限为29.2%,仍有提升空间。这项技术的突破,不仅为BC电池的大规模应用扫清障碍,更验证了“结构创新+工艺优化”的技术路线——无需依赖稀有材料或极端工艺,就能实现效率跃升。

随着TBC电池进入量产倒计时,光伏度电成本有望进一步下降。

索比光伏网 https://news.solarbe.com/202507/28/50004852.html