直接法硅片 成本降低50%

当制造工艺成熟以后,核心材料的价格下降和用量的削减是光伏组件不断降价的主因。

在光伏组件的成本构成中,硅片占了35%-40%左右,可见降低硅片成本对降低组件以及光伏电站系统成本有着至关重要的作用。这也是多晶积极推动金刚线切割的动因。

然而,切割工艺总归存在浪费。据了解,传统的硅片制造工艺需要先把多晶硅熔化、拉晶或铸锭,然后切成小的方块,经过打磨,抛光等,最后用线切割成片,在硅片切割工艺过程中白白浪费了近50%的硅料,并使用大量的钢线、砂浆等辅材。

有没有一种方法可以避免硅片切割环节的浪费,从而降低硅片生产成本呢?1366科技给出了答案。

据Frank介绍,1366科技采用了直接法硅片技术来解决这个问题。所谓直接法硅片即将多晶硅投入硅片生长炉中,加热使其熔化,之后将其表层冷却结晶成长出多晶硅片,这就像冬天的湖面结冰一样。然后将硅片取出,裁切成规定尺寸,速度约为每片20秒,而裁切下来的硅片还可以回收。如此,直接法硅片减化了硅片铸锭、切割等生产步骤,避免了硅的浪费,可使成本下降50%,并且节省了整个硅片总能源消耗的三分之二。

资料来自1366科技

如上图所示,那条蓝色的线就是多晶金刚线切割所达到的成本极限,1366科技认为,当产量达到3GW时采用直接法硅片技术,硅成本可达$0.158/片,当产量达到7GW时,硅成本达到$0.099/片。直接法硅片技术为延续多晶的市场主导地位提供了一种成本极低的选择。

此外,直接法硅片的另一个优势是该技术可以与PREC技术相结合,从而达到1+1>2的效果。前不久,1366科技和韩华QCELLS宣布采用直接硅片技术与Q.ANTUM背钝化电池技术的电池转化效率达到19.6%。Frank表示有信心在2017年Q1实现20%转化效率的目标。

Frank继续介绍,“当用到PERC技术的时候,如果厚度可以降低,对光子的利用可以更加充分,但现在的工艺没有办法让硅片更薄。如果切得更薄,那么在切片环节将得不偿失——电池过程的碎片率太高了。1366科技采用的是3D生长的硅片,可以做到边缘很厚,而中间薄,整个硅片同样有基于100-200微米的强度。我们给下游的电池制造提供了更多的可能性。”

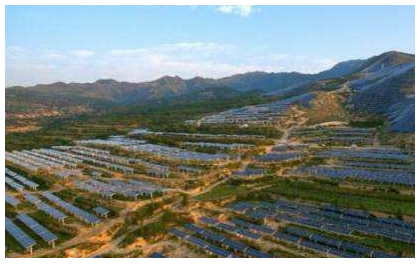

经过7年时间,1366直接法硅片技术实现了商业化,并且成功安装在德国、美国的电站中。2016年年底在日本1MW的示范项目中一半使用了直接法硅片。

据统计,2016年中国光伏并网容量约为34.24GW,连续两年领跑全球。在Frank看来,中国是重要的光伏市场,1366科技正在中国寻找合适的合作伙伴来建立直接硅片工厂,一起推动直接硅片的发展,加快平价上网的早日到来。

>

> >

>