制造及配套环境得到全面改善

一是主要产业链生产环节齐头并进。

2005年,中国太阳能电池组件产量只有200MW左右,占全球1.8GW产量的11%,仅为日本当年产量的1/4左右,排名位于日本、欧洲之后,最大企业无锡尚德的产能刚刚进入100MW行列;中国多晶硅产量约80吨,仅占当年全球太阳能电池耗硅量2.87万吨的0.3%,中国太阳能电池行业所需的多晶硅95%以上需要通过进口解决,这也正是所谓“两头在外”中的多晶硅供应在外。

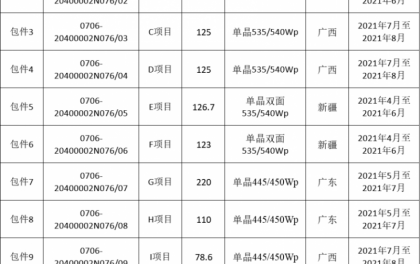

2015年,中国多晶硅产量16.5万吨,占全球总产量34万吨的48.5%;硅片产量48GW,占全球总产量60.3GW的79.6%;电池片产量41GW,占全球总产量65.5GW的62.6%;电池组件产量达到45.8GW,占全球总产量60.2GW的76.1%。

上述四个制造端主要生产环节产量均连续位居全球第一位,其中太阳能电池组件已连续九年位居全球第一位。各环节产量前10名的企业中有半数以上位于中国。其中太阳能电池组件至少有16家企业产能超过500MW、12家超过1GW; 2005年~2015年,中国累计生产太阳能电池169GW。如今,每兆瓦晶硅电池生产线工艺设备的投资已经下降至最低60万元以内;光伏发电平均建设成本由20元/瓦以上下降到8元/瓦以下;多晶硅自给率已超过50%,严重依赖国外进口的局面发生了重大改变;从2008年至2013年,每千吨多晶硅生产线投资由7亿元~10亿元下降至2.5亿元~4亿元,目前有的企业已经控制在1亿元左右。

二是配套产业链环节取得重大进展。

在生产线专用设备方面:2015年中国光伏设备行业总营收约为80亿元,光伏设备相关企业数量达到80家以上,从业人员超过8000人。目前,中国光伏设备企业从硅材料生产、硅片加工、光伏电池片和组件的生产,以及相应的纯水制备、环保处理、净化工程的建设,到与光伏产业链相关的检测设备、模拟器等,已经具备成套供应能力,部分产品如扩散炉、管式PECVD、单晶炉、多晶铸锭炉、层压机、检测设备已经有不同数量的出口。目前,一条100MW生产线的工艺设备的投资,仅需要6000万元左右,而在10年前,大约需要1.6亿元~2亿元。

在专用材料方面:目前,铝浆供应已经完全实现国产化,国内从事光伏铝浆产品研发与生产的企业有20多家;国内背面银浆市场外资企业占主导地位的局面已经被打破,仅儒兴和光达两家企业的市场占有率即达到50%以上;传统的国外背板企业市场份额正在下降,国产背板供应商正在整体崛起,苏州赛伍于2014年跃居全球背板出货量第一位;我国光伏EVA胶膜已实现国产化,自给率已达到95%以上,2015年我国EVA胶膜产量占世界总量的80%以上,仅杭州福斯特一家产量即达到2.9亿平方米,约占全球市场的40%;我国已成为世界上最大的超白压花玻璃生产国,全世界93%的晶体硅光伏组件采用中国生产的光伏玻璃;中国已经占据全球边框市场的80%左右,爱康金属连续9年占据全球市场份额的15%以上,居全球边框行业之首;中国已成为全球最大的太阳能支架生产基地,中国生产的支架占据全球的份额50%以上。

三是服务领域逐步建立健全。

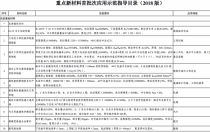

除中国光伏行业协会、中国可再生能源学会、中国循环经济协会可再生能源专委会、全联新能源商会等行业组织之外,一批与光伏领域相关的企业联盟、分会、中介组织以及地方性行业组织不断涌现;与光伏领域相关的专业媒体、专业咨询机构、专业分析人士层出不穷;相关标准制修订速度正在加快,检测测试认证机构正在逐步健全。

总之,通过这十年,中国的光伏产业快速、健康发展的整体环境已经初步建立,并正在逐步完善,为中国光伏产业的未来发展奠定了良好的基础。我们相信,中国光伏产业的发展前景是美好的,中国光伏产业会百尺竿头更进一步,续写往日的辉煌。

>

> >

>