晶澳太阳能有限公司

本文研究的是在丝网印刷中铝背场中硅的横向拓展,在合适的工业温度范围内,铝层的增长速度为(1.50±0.06)μm/℃。这样的话,硅片中铝扩散的最大极限速度就可以预测,而且不被接触面积的大小限制只会受温度的影响。所以,背场的形状不仅影响了串联电阻的损失,而且会影响硅铝接触形成的过程,另外,快速冷却会导致柯肯特尔空洞而不是产生共晶层。

太阳能电池的背钝化技术有效地提高了电池的效率,但是在丝网印刷中对铝粉浆和硅之间的接触的优化所起的作用是微不足道的,而且需要更深地理解金属半导体之间的接触效应。事实上,当串联电阻减少时,接触面积和指间距的配合是一个至关重要的问题。另一方面,用高质量P+掺杂层[背场(BSF)]的形成来提高电池的性能一直很具有挑战性。最近,接触开缝中铝的高重叠对于生成良好的BSF和使接触电阻的最小化是至关重要的,从而背场的设计能够影响串阻的损失和接触形成的过程。本文中,研究的以液体铝和硅之间的相互扩散为基础得到最优最小的背场接触间距。这些结果已经应用在丝网印刷的背面接触式和背面钝化硅的太阳能电池上。

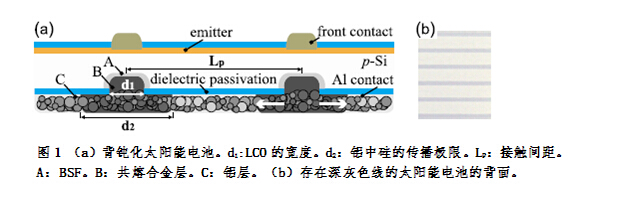

图1(a)所示的是背面钝化硅和背面接触式的太阳能电池的横截面。3个变量用来描述背

面结构--接触开缝的宽度(LCO),d1;铝层中扩散硅的最大传播极限,d2;接触面积,LP,所以,(d2-d1)/2代表了在LCO的一侧(远离接触面积)的铝中的硅的传播。如图所示,在图1(a)的截面模型中,LCO,d1限制了硅和铝的接触面积,电池背面全部覆盖着铝,LCO在结构的背面,而BSF在LCO中形成,这是铝硅的相互扩散。图1(b)的显微镜图片所示的是和图1(a)相同背面结构的太阳能电池背面的一部分,深灰色部分(在d2里)在铝层中是显而易见的,但不代表BSF的形成,因为它们比LCD(d2>d1)要宽,理解这种现象可以促进现在研究的发展。

抛光的Czochralski P型硅片,电阻率为1.5±0.5Ωcm,覆盖着用加强等离子体化学蒸汽沉积的介质绝缘层。LCO(d1)可以用丝网印刷蚀刻膏来得到,其中包括的磷酸是一种有效的介质场的腐蚀剂,介质的腐蚀是通过在330℃的红外炉中加热硅片4min。干刻蚀膏会在几秒内在充满了用去离子水稀释的0.2%的KOH的超声波清洗器中被清除。d1的值可在100-150μm范围内,为50μm的差距(但真实值约比其大20μm,这是由于刻蚀膏的扩散),丝网印刷后多出的20μm的铝接触完全覆盖了背钝化和开缝。样品在烧结炉中烧结后会形成合金,3个发射峰值温度是:750℃、850℃和950℃。深灰色可见区域的宽度值可以用光学显微镜测量。

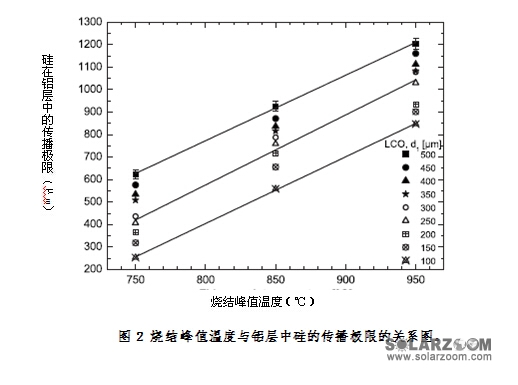

铝层可以用扫面电子显微镜(SEM)和能量色散谱/能量色散x射线来表征(EDS/EDX)。如图1(a)所示,三层(A,B,C)分别是:BSF(A:硅和1%的铝合成);共晶层或铝硅合金(B:铝和12.6%的硅合成);和多孔铝C。对于背钝化太阳能电池,可以从两方面重新定义铝层:(1)在共晶合金(大于铝和12.6%的硅的合成)中的深灰色可见区域(在d2范围内);(2)铝层的剩余部分是有铝粉浆的固体颗粒形成的。图2所示的是不同LCO宽度的d1关系图,其中y轴是深灰色区域(硅在铝中的区间限制d2)的光学测量,对应着烧结的峰值温度,LCO是500μm时,标绘的误差线表示了在光学显微镜分析中的较小偏差。对不3个不同的d1值,图线为线性拟合,而相同的关于烧结峰值温度的线性相关是值得人们注意的,其中斜率是(3±0.12)μm/℃,这意味着LCO的增长速度是(1.50±0.06)μm/℃。此外,LCO边界处硅的横向扩散限制[d2-d1]/2决定于以下参数:750℃时是(75±9),850℃时是(225±30),950℃时是(375±90)。这些结果显示对于一定的烧结峰值温度,硅在铝中的扩散范围是不变的,而且不受LCO宽度的影响,所以硅在铝中的最大的扩散范围是可以预测的。

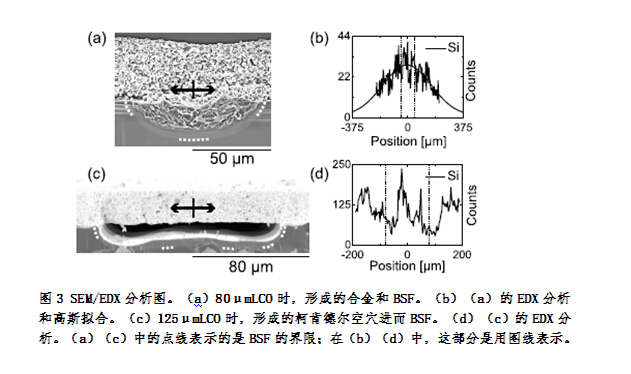

图3(a)所示的是d1约为80μm时铝层下形成的共晶层。图3(b)所示的是硅的浓度,符合以LCO为基础的高斯拟合,左边和右边都减小到预计的扩散极限375μm。从高斯拟合来看,最大浓度代表了27个计数,而扩散极值处(d2-d1)/2的浓度大约代表了3个计数。在硅的扩散区间(距离LCO375μm)中,对于高烧结峰值温度950℃,C[(d2-d1)/2]/C0=11.11%的硅浓度一直呈现在铝层中,BSF同样是在这样的接触下形成,深达8μm。

图3(c)所示的是在这样的接触下没有形成共晶层而是形成了空穴。这种情况下,铝被储存在一个宽广的接触开缝(d1约为125μm)而且在高烧结峰值温度下烧结(迅速冷却)。通常在这种样品的LCO中会存在空穴,这是由于冷却时时间太短。图3(d)所示的是存在空穴的样品中铝层中的硅成分,描述了在接触开缝的中心和距离接触开缝中心大于150μm的两个极大值处更高浓度形成的不规则形式。这种现象可以由硅和铝之间的接触形成的以下模型解释。

硅-铝层的形成从铝的熔化开始。液体铝浸润电介质的开缝的硅表面,然后硅在铝层中溶解,硅中铝渗透的深度是关于温度和铝球直径的函数。在烧结峰值温度为950℃时,渗透深度是20μm,如图3(a)和图3(c)所示。因为硅在铝中的溶解度比铝在硅中的溶解度要高,所以硅原子在铝中扩散的体积比铝原子在硅中的大。如果烧结峰值温度太高,扩散会加快,而且硅在铝层中扩散的会更深。界面处,首先铝直接和大部分硅接触,并处于饱和状态,然后硅扩散过程从大量的液体铝质量的横向界面的边界(没有饱和的硅)开始,几秒过后,在距离接触面大于370μm的铝层中可以发现大量的硅原子。P型硅(BSF)在渗透时大量铝原子的出现直接变换了邻近表面,一旦烧结峰值温度达到最大值,液体溶解就会达到饱和。

当接触面积太大时,更多的存在铝粒子的硅表面相互作用,位于界面中间部分的熔融物会迅速饱和。此外,在很高的烧结峰值温度(迅速冷却)下,合金化过程中熔融物可能会产生高弹性应力场。柯肯德尔效应解释了两种原子扩散的比率是不同的,硅铝相互扩散产生的空穴可能在熔融中合并,柯肯德尔空穴的产生和集合代替了共熔合金。

通过冷却样品,液相中硅的成分不得不随着双液曲线减少。但是由于空穴的存在只有LCO的边界仍然与铝层直接相关,到达共熔温度时,远离接触面的位置没有更多分离的硅,全部保持液体凝固状态,在铝中就会存在高浓度的硅[如图3(d)所示]。如果铝和硅的反应只在d2中发生,那么深灰色区域就会被限制,在铝中硅的传播会达到扩散极限,所以由于扩散的菲克定律,很明显会随着与界面中心的距离呈指数递减。

因为在液态铝中硅的扩散,大量的铝会在电介质开缝的一边重叠,起到一个优化的金属半导体作用。由于接触电阻的减少和BSF的均质化,铝很明显在狭窄的电介质开缝中重叠。我们认为分散的硅的最大的传播极限(d2)决定了铝金属化的最小宽度,条件是有最好的接触和全部是BSF构造,所以d2决定铝的层叠。同样,指间距也由丝网印刷铝层(LP≥d2)中硅的传播极限决定。铝层叠的另一个应用可能应用在相互交叉的背接触的n型硅太阳能电池中,可得到高质量的丝网印刷的铝合金发射极。

总之,本文的研究在丝网印刷中对铝粉浆和硅接触有了更深的理解。在丝网印刷中,当烧结的峰值温度在750℃-950℃范围内,铝层中硅的传播的增长速度为(1.50±0.06)μm/℃。电介质的一边上,硅的横向传播极限不受接触面积大小的影响,但是会受到烧结温度的影响。当烧结温度为750℃、850℃和950℃时,硅的横向传播极限预计分别是75μm、225μm和375μm。所以,铝接触的宽度可能由铝层中扩散硅的最大传播极限决定。本文认为触点间距应该等于或大于铝中扩散硅的最大传播极限,此外柯肯德尔效应可以解释铝接触中空穴的产生。这些结果可以应用于工业上优化高效丝网印刷背接触太阳能电池和背钝化太阳能电池。

索比光伏网 https://news.solarbe.com/201505/04/70557.html