光伏电站的腐蚀问题主要集中在金属支架、桩基金属构件、接地系统以及裸露电缆头等。下面分类讨论

1镀锌质量不过

●现场存在的问题主要有以下几类:

1、图A镀锌支架内侧存在团状锌渣。

2、图B镀锌件表面出现黑点状腐蚀。

3、图C支架端口存在锌瘤、铁丝。

4、图D局部锌层粘覆不牢整体脱落现象。

具体见下图:

逐条分析:

● 1、镀锌过程中锌池顶部锌液氧化,生成熔点较高的氧化锌,这是锌灰存在的原因;为阻止锌的氧化,国内主要采用石英砂及草木灰覆盖锌液表面,这样能较好的防止锌氧化,但不能消除型材表面沾灰问题;型材在浸入及提出锌池时撇灰不彻底,致使型材表面附着锌灰过多,形成团装积攒。解决此问题,必须清灰彻底,或参考国外办法,用小直径玻璃或陶瓷球封闭锌液表面,减慢氧化,减少锌灰,减少粘附。

● 2、 锌层出现分布性黑点,而且这类型材只是少量出现,可以判断不是锌材质问题,应该是镀锌时工件清洗不彻底存在铁锈点存在,在热镀锌过程发生氧化还原反应,生成黑点的四氧化三铁,而后被锌层覆盖(锌层变薄、不均匀且多孔),在潮湿环境腐蚀剧烈,露出黑点腐蚀产物。

● 3、 型材上粘覆铁丝,这主要是镀锌过程没有及时对锌池清底,导致工件上粘覆有掉落的铁丝。这种现象不仅会对工件的质量造成影响,实际也增加了镀锌过程的耗锌量,增加镀锌成本。

● 4、 出现这一现象的原因是酸洗不彻底。从锌层的破坏效果以及现场小刀刮剥效果看,周边锌层结合力还是很强的,由此可判断应该是酸洗过程工件遮挡,导致局部清洗不彻底。

2镀锌修整缺陷

现场出现的问题集中在型材端口处锌瘤的修整问题,明显的砂轮打磨痕迹。如下图

可能是镀锌时采用了较低的温度区间,这样可以提高锌层积累速度,容易生成较厚的锌层,提高了出货速度还能减少对锌锅的腐蚀,但是带来的负面影响就是锌层附着力变差,锌液流动性变差,在工件表面形成锌瘤,增加后期修整工作量。

在此情况下,如果工作量大且工人技术及身心不适时很容易将刚镀好的锌层给打磨掉,露出基体金属,而这种破坏在当时是难以发现锌层破坏的。

3车间焊缝诱导锈蚀

这是项目上使用的一类保护性镀锌钢管,一类竖直焊缝镀锌管。从上图可以看见管身上有一道竖直锈蚀痕迹,手指触摸管内壁正是焊缝。查阅资料后发现,这类管焊缝主要是电渣熔焊,在焊接完成砂轮打磨焊缝除渣;焊缝夹渣导致锌层在该处附着不牢,另外该处应力集中也是一诱因。

4机械破坏镀锌层

这类破坏主要发生在施工过程,抱箍在锤击就位时导致的破坏,属于不规范施工破坏,在垫木方后破坏明显减少。

应该注意到一点,这类锤击导致的锌层起皮现象都出现在抱箍上,而且都是抱箍侧面锤击导致大面边沿锌层起皮,这种现象属于材料“泊松效应”——材料发生轴向拉、压应变时,其周向上会出现收缩与伸张应变,由于锌与钢的弹性模量不一致,会在附着层产生较大应力导致脱层起皮。

除了在现场施工过程中控制工人的施工方式,还可在设计之初就对抱箍进行优化设计,比方在抱箍上焊接角钢,这样可以用抱箍耳瓣完成抱箍安装,而用角钢完成锤击定位与后续斜撑安装。由于角钢是大面受锤击,冲击应力明显减小,但整体冲量是一样的,从而显著减小锌层的受力及破坏。

5焊接破坏

这些焊接部位有些是原先有防腐层,有些是自身就是防腐材料,但是在焊接后都发生了严重的锈蚀问题甚至机械破坏,这里进行逐一分析。

● 1、在刷涂银粉漆之后镀锌角铁焊接部位的背面出现了严重锈蚀,而焊接区域却没有。这是因为在焊接完成后,焊接区域工人进行了除渣及除锈处理,而后进行的防锈漆刷涂,而在背面没有采取防腐措施。可见在焊接完成后,所有焊接及影像区域都必须彻底除锈除渣后进行防腐作业,否则意义不大。

● 2、奥氏体不锈钢螺栓与镀锌扁铁的焊接。锌层破坏,不锈钢不受控热处理。锌层的破坏,直接导致镀锌扁铁锈蚀加剧;不锈钢螺栓为挤压成型,其螺纹表面有较强的应力集中(以保证强度与硬度),在焊接过程中会导致应力释放与应力再分配(冷热循环),同时高温导致因应力巨变导致的晶间铬元素的快速氧化消耗与扩散,降低晶间抗腐蚀能力。可见这种随意焊接,不仅导致照片中可见的腐蚀问题,也埋下了晶间腐蚀的安全隐患。

● 3、此处扁铁折弯半径太小,在折弯时就已经出现了暗裂及应力集中,在焊接过程中又不注意热量输入控制,致使裂纹进一步扩大,导致锈蚀严重,都可以插进去刀尖。此类焊接必须控制折弯半径,而不是追求简单的直角好看。

● 4、这个是个故障焊点,在不允许起弧的型材上起弧,可能是工作失误导致。在烧蚀后没有进行防腐处理,致使锈蚀严重。

6焊后防腐失败

● 1、直角连接部位出现了锈蚀点。这是因为这些部位的阴阳直角部位油漆不容易附着,油漆在这些部位最先脱落,成为锈蚀发源点。

● 2、后三张图里,则是由于焊接前工件表面清理不彻底,焊接完成后又没有及时清理焊渣就进行了刷涂油漆。这如同伤口没有消毒就给缝合了一样,里面化脓是必然的,由此可见工人的责任心与技术素养很欠缺,需要重新巡检,查检漏洞。

7水及水汽腐蚀

本项目地勘报告里明确了场地土及地下水 对钢筋为轻微腐蚀,但在现场还是出现了水及水汽腐蚀。

● 1、图1,是连续暴雨后场地渍水情况,而平时场地是裸露的土地。

● 2、图2,扁铁在水中浸泡后出现了绿色附着物,现场判断应该是绿 色浮游生物而不是亚铁盐(同样的绿色出现在了混凝土桩体水界面附近)。

● 3、图4、5是扁铁在水面波动处出现了较严重锈蚀,当然局部还有划痕,这在客观上验证了水位波动加剧锈蚀这一规律。

● 4、图3,是檩条阴角处水渍现象,这种薄薄的水渍层由于能很好的溶解氧气而又能很好的导电;氧化锌在遇水后会生成复杂氧化锌水合物,干燥时会脱水;在干湿循环过程中氧化锌水合物也会伴随发生吸水和脱水过程,导致锈层发生着紧密与疏松的循环,加剧锌层破坏;锌层会在较薄处先破坏,从而导致锈蚀。此类缺陷在檩条设计、选型时应规避。

8生物及泥土杂物的附着问题

● 1、图1,蔓状之物的爬附,图2,马蜂窝粘附于檩条内侧。以上两种都是生物对支架的粘附现象,生物在生长过程都会分泌生物酸或生物碱,长期接触会对金属镀层造成破坏;另外生物死后腐烂产物也会对支架造成腐蚀。必须定期巡检清理。

● 2、图3,夹杂植物根茎的泥土粘附在檩条内侧,不仅会积攒水汽导致氧化,而且其中夹杂的有机物腐烂会会生成腐殖酸也会对镀层造成强烈破坏,必须坚决清理。

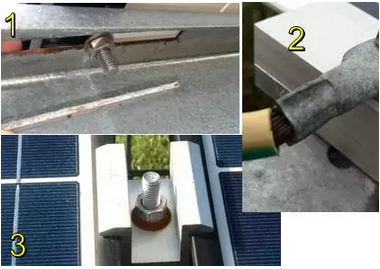

9电化学腐蚀

● 1、图1檩条修孔后孔沿与落料沿口的腐蚀效果对比(落料就被工人随意丢在檩条内侧);图2是接地线镀锌铜鼻子锈蚀状况;,图3是压块安装过工人失误将镀锌垫片与不锈钢螺栓配合使用后的锈蚀现象。

● 2、除图1中的落料外,其余部分实际都通过栓接或焊接最终与混凝土立柱中的钢筋以及外露的接地扁铁可靠连接,再与水体及泥土中水汽组成电池系统,电化学反应产生。从而导致这些部位裸露部位的活性金属发生电化学腐蚀现象。而图1中的落料由于没有参与到支架系统组成的大电池系统中,氧化作用比较弱,落料大面上的镀锌层就能很好的保护切口裸露钢铁没有生锈。

● 3、由以上现象可以总结出以下几条规律:

A、 通过拴接及焊接可以保证整个光伏支架系统中的金属件可靠连接组成电气整体。

B、 为保证可靠的防腐性,接线铜鼻子镀锌层必须足够厚,以保证对基体铜的保护。

C、 金属支架切口后会出现严重锈蚀问题,这是因为虽然表面镀锌层能够对切口形成阳极保护,但由于整个支架系统电气连接可靠,在环境潮湿时还是会发生强烈的氧化作用,从而对裸露的金属基体造成氧化作用生成铁锈,而铁锈这种蓬松组织吸水性较强,不能阻止氧化作用;所以现场加工后的金属必须进行二次防腐处理。

D、 不锈钢螺栓与镀锌垫片配合使用,因为不锈钢的钝化作用,会导致镀锌件的阳极氧化现象。而垫片锌层因为有螺栓及压块限制不能自由生长,锌层极易破坏,从而导致内部钢铁锈蚀,同样因为铁锈不能阻止锈蚀,所以锈蚀会一直下去。这说明二者配合使用是失败的。

10总结

电站支架及附件的腐蚀,其破坏效果不会立竿见影马上就反应出来,但是在腐蚀破坏积累到一定量时在内外因素共同作用下就会导致电站结构的破坏,造成损失。针对不同的腐蚀问题,找出其发生的原因,合理规避这些问题即能很好的减少锈蚀,减少风险。

文章里罗列信息点较多,但由于篇幅有限,有些问题的分析不够到位与透彻,光伏同仁可以参照文中问题及分析,做更加深入的分析,以促进光伏行业的发展。

FR:索比光伏网

索比光伏网 https://news.solarbe.com/201701/12/107673.html