索比光伏网讯:硅棒的切割不管是在半导体行业还是太阳能光优行业都是必不可少的一道工序,硅片质量的好坏直接关系到后续工序的制造和加工。线痕是影响硅片表面质量的一个比较重要园索。半导体行业对硅片表面质量要求较高,但其线痕并不是一个大问题,因为相对而育其硅片较厚,切割过后有一抛光研磨过程可以去除线痕;而光伏" title="光伏新闻专题">光伏行业的硅片非常薄,且在整个光伏行业原料紧缺的情况下,更不可能把性料浪费在研磨损失上,再者增加工艺等于增加成本,因此研磨工艺在太阳能行业是不适用的。线痕的存在还会影响电他片的生产工艺,电池片生产过程中绒面制备需要利用腐蚀的各向异性,而线痕可能对腐蚀造成影响,从而影响绒面的制备,增加电池制备的困难并且影响转换效率。从组件的角度讲,也影响外观,易造成破片或者功率衰减。

线痕的分类

线痕按照形状分有单一线痕,均匀线痕和硬点线癯。硅片表面的单一线痕,有深有浅,一般线疽较小还是可以接受为合格片;均匀线痕体现为整个或者部分硅片表面出现多条由深至浅状似划伤的线痕;而硬点线痕出现的毫无规律,但是其形状似单一线痕且能明显看到有硬点的存在。对于单晶来说,线痕主要有均匀线痕和单一线痕;对于多晶来说,三种都存在,即比单晶增加一种由于硬点造成的线痕。

单一线痕、均匀线痕和硬点线痕

一、单一线痕

单一线痕主要产生的原因和处理措施为:

1、跳线:跳线造成的线痕一般会集中在晶棒的某一段,但有时也会整根棒跳线,从而导致切割后整根棒 几乎都有线痕片。造成跳线的主要原因为:a,杂质(碎硅片,砂浆中的杂质)进入线槽或者粘附于线网,若上 一次切割完毕后线网未清理干净或者砂浆过滤袋质量出现问题,则很容易发生这种情况;b,导轮磨损过大,导 轮使用寿命有限制,超过一定时间则需要更换导轮;c,钢线张力太小,线弓过大产生滑移,一般在工艺稳定的情况下,这种情况不易发生,如为此种情况,须适当调整工艺;d,硅棒对接位置不好也易引起跳线。为了尽量 避免跳线,在切割过程中应该定期观察线网情况,每次切割完毕后清理工作要做到位,确保线网上的杂质都被气枪吹尽,切割前砂浆循环足够时间,使砂浆中携带的杂质都被有效过滤,每次切割前确认导轮使用时间是否

超出限制,如果超出及时更换。

2、断线:断线后的晶棒即使能够挽救回来,或多或少会产生线痕片。影响断线的主要因素为a,钢丝本身 缺陷,如①钢丝强度偏底;②钢丝内含夹杂物,钢丝的断面照片可以明显看到成不相容相的颗粒;③钢丝存在表面缺陷,当切割受力时这些杂质和缺陷成为应力承受的薄弱部位,易于断裂。b,收(放)线端异常受力,如①工字轮变形引起排线松动或夹丝;②放线端线头穿错也称压线;③收(放)线端工字轮毛刺,收、放线时钢丝被刮在其上引起断线;④收(放)线端走线部件即滑轮、滚套的表面质量和工作状态, 放线轮的跟随性不佳,滑轮滚套异常磨损,张力检测设备故障等引起收(放)线侧张力的波动或钢丝异常受力断线;⑤收线端排 线质量不平整引起收线张力急剧跳动从而断线;⑥收(放)线侧张力瞬时波动超过了钢丝的承载极限,或承受异常应力(如剪切应力)作用引起断线,比如张力臂的液压系统不稳定导致张力臂位置异常,有时候会复位失灵,工作台液压系统问题,循环冷却水冷却回路电磁阀故障,电源电压过低,上下砂浆冷却循环温度报警,砂浆回流缸功率模块报警,空压机不稳定引起的压缩空气异常报警等。c,切割工艺出现异常,①张力设定/稳定性; ②砂浆配置参数,砂浆配比或质量影响到钢丝携带砂浆量及切削能力,直接对钢线的磨损量造成影响,随着磨损量的增大,一方面钢线表面缺陷增多,另一方面载荷横断面积减少,一旦钢线的磨损量超过所能承受的范围,钢线断裂;③杂质,砂浆中混入硬质异物(如碎片),或在过线轮、导轮上有硬质颗粒卡住对钢丝造成刮伤, 同上面也提到的杂质异物,轻则跳线,重则断线;④粘胶不当或硅棒粘接位置不好等原因的跳线,导致某些线槽内有多根钢丝相互压线引起断线。由此可见,控制断线首先要求有比较良好钢线的质量,其次是要控制好切割的工艺,其中砂浆的配置是一个比较重要的环节。砂浆由SiC和悬浮液PEG混合配置而成,SiC颗粒较为 细小,根据粒径范围分为不同规格,一般粒子越细,切出的硅片表面越光滑,但对应的切割能力也下降。微粉由于颗粒细,易在包装、运输、存放过程中挤压团结,因此配置配制沙浆是时倒料应慢,避免猛倒造成微粉沉 底结块搅拌不开,造成砂浆密度与预期的不一致或者不均匀而影响切割。碳化硅微粉在空气中极容易受潮团结,分散性降低,在料浆中形成假陛颗粒物和团积物,砂浆过搅拌也会吸收水分造成此问题,因此应避免微粉裸漏 在空气中时间过长和过搅拌,烘砂的目的也在于此,一般把碳化硅微粉在80—90度烘箱里,烘8小时以上,来优化碳化硅微粉的各项指标。当然砂浆配置如果采用集中供应系统,会减少诸多人工配置的不稳定因素,更利于砂浆质量的稳定。

断线后的补救措施是比较繁琐和耗时的,根据断线的部位和切割的比例有不同的处理方法,一、断线情况发生在进线端,我们可以采用倒走线的方式,把张力臂的力更换一下,然后进行反向切割,切割速度一定要慢,确保在反向切割的途中不会出现意外;二、断线情况发生在出线端,继续接上后把接的线头绕到收线轮上(多绕几圈);三、断线情况发生在线网中间,将线网出线端到断线的那段线网剪断,调整好切割室的滑轮,接好 钢线,然后把线头绕到收线轮上(多绕几圈);四、两头断线:①切割30%以内,直接把工作台抬起,重新编 制线网,慢走线,把晶棒压人线网内,继续切割;②切割30%以上,将晶棒工作台抬起,离线网还有5-10mm左右(晶棒还未脱离线网),将两面的钢线剪断,把钢线留在晶棒内。抬升工作台,重新布置线网,然后将晶 棒缓慢压人。也有采用钢线焊接仪,可以在断线的时候把钢线焊接起来,然后采取慢走线的方式把焊接的地方走出来绕到收线轮上。但是到目前为止如果钢线缠绕到导轮上,这种情况现在还没有有效的解决方法,待研究。

3、停机:切片机在有些报警下会自动停机,等报警消除后重新开始切割,基体的停机报警项可从机器的维护说明上查得,因为机器的停顿,重新启动后,由于导轮心震,刚线不能完全按原位置切割,线痕于是产生了,这种情况相对于前两种较少。

4、粘胶过多。粘胶过多引起的线痕一般在靠进粘胶面附近切割快结束的倒角处,由于胶水涂抹过多溢出,刮胶不彻底或者有的胶水固化时间较快来不及刮胶,导致切割时钢线带胶切割,而携带砂浆的能力下降,引起切削线痕。因此胶量要严格控制,从成本控制的角度,这也是有益的。如果使用自动粘胶系统可以大大的排除这些人为的不利因素,也会减少因粘胶问题而造成的掉棒损失。

5、进刀口钢线波动。由于刚开始切割,钢线处在不稳定状态,钢线的波动产生进刀口线痕,进线点质硬, 比如多晶的切割一般会由此问题,加垫层(导向条)可消除线摆。6、钢线磨损过度(但未造成断线)。此线痕一般出现于硅棒的后面,钢线磨损、造成光洁度、圆度都不够,带沙量低、切削能力下降、线膨胀系数增大引起的线痕。

7、硅片切割第一刀出现线痕。可能为碳化硅微粉有大颗粒物,钢线的张力太小产生的位移划错,钢线的 张力太大、线弓太小料浆带不过去,线速过高、带沙浆能力降低等等。对于钢线张力问题,略作调整即可,而 碳化硅微粉有大颗粒物,经过一刀切割后微量的大颗粒变细或者变钝,也就不影响正常切割。

二、均匀线痕

此线痕是由于砂浆的切割能力不足引起的。切割能力的不足,主要为沙浆粘度不够、碳化硅微粉粘浮钢线少、砂浆不能很好的混合于悬浮液中,配合性不好。但最常遇到的根本原因为,SiC的切割强度偏低或者SiC圆度系数过高即SiC颗粒形状较圆,锋利的棱角较少。SiC的强度在其原料生产时便决定了,SiC的微粉化并不会改变其强度。如果SiC本身材料的强度过低,切割时与硅棒作用,棱角被磨平钝化,切割能力不足,导致硅片表面出现大面积的均匀线痕;但如果在SiC的微粉化过程中由于工艺不当,颗粒在切割前已经被磨平,那 同样也会造成切割能力不足导致均匀线痕。对于后者,只要在高倍显微镜下进行来料检验即可观测到,就可避 免生产中造成的损失,而对于前者则需要分析SiC的成分和晶型强度再做判断。

目前很多厂家为了节约成本使用回收砂进行切割,但由于回收砂的质量不稳定,因此常有可能会面临由于 切割能力不足导致的均匀线痕问题。主要原因是回收时如果不同厂家砂浆混合,回收后的SiC微粉之间、SiC 微粉与悬浮液之间存在配合性的问题,同时也可能存在SiC颗粒已经过度磨损的问题。这种使用回收砂造成的 均匀线痕可以通过加大砂浆密度,降低工作台速度,减少使用回收砂的比例和加大砂浆更换量在一定程度上得到控制。

三、硬点线痕

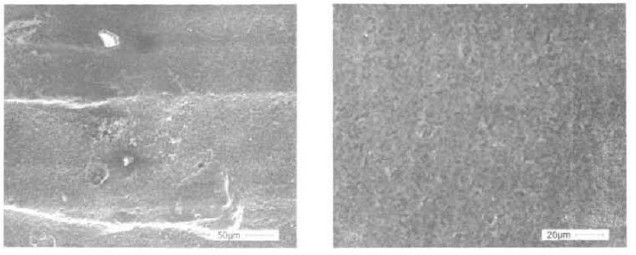

对于多晶,比单晶多一种造成线痕的原因,那就是硬点。硅片硬点缺陷处的形貌显微照片和硅片基体形貌显微照片;硅片硬点成分能谱图,能谱显示该硬点。

硅片硬点缺陷

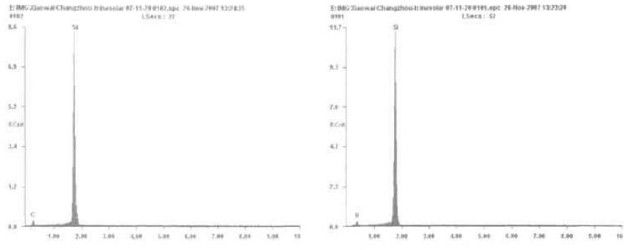

硅片硬点成分能谱图

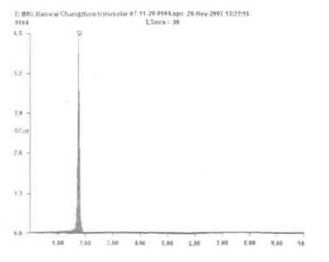

硅片硬点成分能谱图

含两种元素硅(si)和碳(c);硅片硬点成分能谱图(左)显示该硬点含两种元素硅(si)和 氮(N);硅片基体成分能谱图(右)只含硅(s1)元素成分;由分析可知硬点的成分为SiC和SixNy。此线痕与硅片切割的工艺和辅料无关,主要取决于多晶铸锭的原料和工艺。多晶铸锭前须先对坩埚进行氮化硅涂层,若涂层黏结不牢则会在铸锭过程中由于热对流作用而进入硅液,产生硬点,而铸锭多晶回用料处理不净也会有 此问题。多晶炉石墨热场配件即为碳部件,铸锭时碳进入硅料,如果某区域碳富集在一定温度下反应则生成了碳化硅,当然也不能排除部分是由于硅原料的问题。因此坩埚涂层工艺要严格控制,同时硅原料的碳含量也需要控制。

四、结论

由上文所述,钢丝的明显质量缺陷会引起线痕的发生,但在钢丝无明显缺陷时,切割工艺的适当优化可以降低线痕的出现机率,砂浆的过滤、线网的清理和胶量的控制能很大程度的减少线痕的产生。SiC的质量对硅片的切割有着重大的影响,一旦SiC的质量产生问题则会产生大量的均匀线痕片而造成具巨额损失。因此对辅 料的监控和检验有着犹为重要的意义。同样对于多晶的硬点线痕,控制硅原料质量和坩埚氮化硅涂层工艺比较重要。

索比光伏网 https://news.solarbe.com/201204/18/257130.html